Operación promocional "LIQUIDACIÓN"

NORMAS

Categoría de EPI:

El reglamento (UE) 2016/425 relativo a los equipos de protección individual (EPI) describió los 3 tipos d’EPI :

- Categoría I: incluye exclusivamente los siguientes riesgos mínimos: lesiones mecánicas superficiales; contacto con materiales de limpieza de acción débil o contacto prolongado con agua; contacto con superficies calientes que no excedan de 50 °C; lesiones oculares causadas por la luz solar (salvo durante la observación del sol); condiciones atmosféricas que no sean de naturaleza extrema. Los fabricantes pueden probar y autocertificar los productos.

- Categoría II: incluye riesgos distintos de los enumerados en las categorías I y III. El fabricante debe obtener un certificado de conformidad UE de un organismo notificado.

- Categoría III: incluye exclusivamente los riesgos que puedan tener consecuencias muy graves, como la muerte o daños irreversibles a la salud, en relación con lo siguiente: sustancias y mezclas peligrosas para la salud; atmósferas con falta de oxígeno; agentes biológicos nocivos; radiaciones ionizantes; ambientes con altas temperaturas cuyos efectos sean comparables a los de una temperatura del aire de al menos 100 °C; ambientes con bajas temperaturas cuyos efectos sean comparables a los de una temperatura del aire de – 50 °C o menos; caídas de altura; descargas eléctricas y trabajos en tensión; ahogamiento; cortes por sierras de cadena accionadas a mano; chorros de alta presión; heridas de bala o arma blanca; ruidos nocivos. El fabricante debe obtener un certificado de conformidad UE y certificados de control regular de la producción de los organismos notificados.

NORMAS

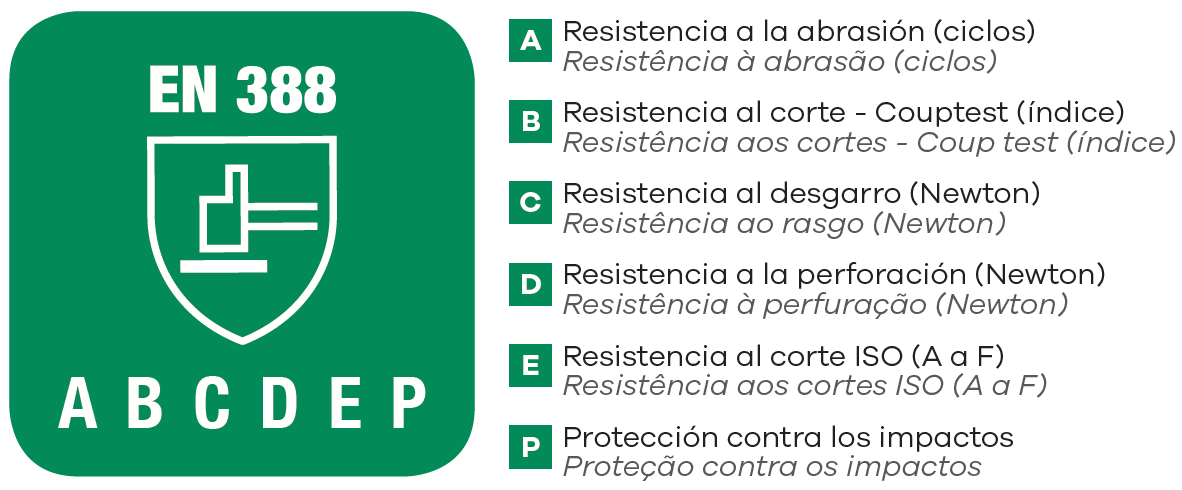

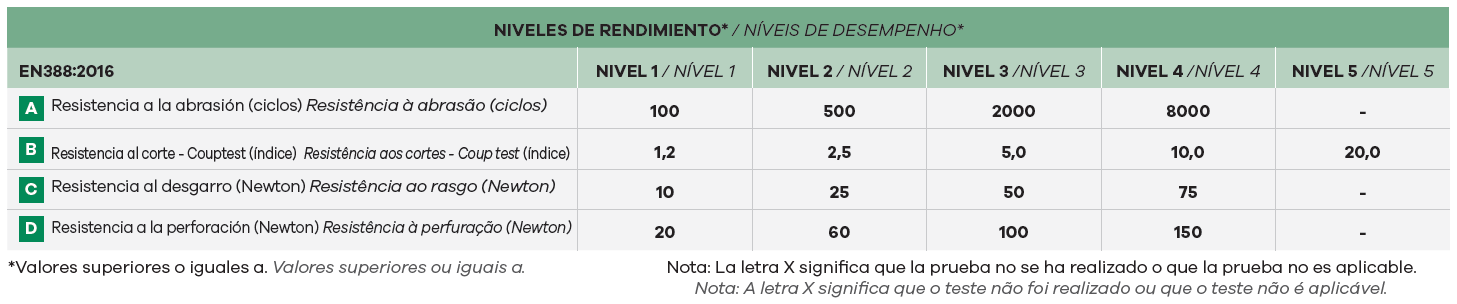

NORMA EN 388

La norma EN 388 hace referencia a los riesgos mecánicos.

Define los niveles de rendimiento en materia de abrasión, cortes, desgarros, perforaciones, así como la resistencia contra los impactos.

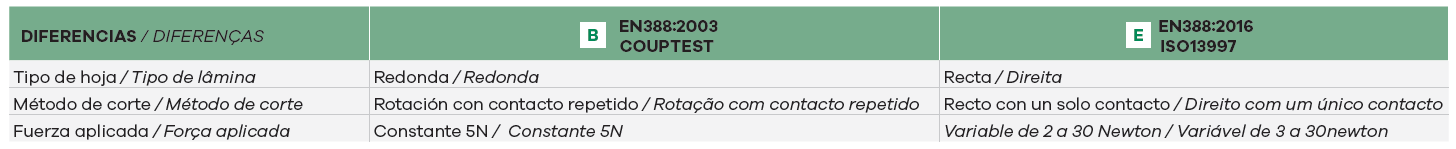

Principales diferencias entre las dos pruebas de corte previstas por la norma EN388, el Couptest y el TDM:

Correspondencia entre los rendimientos TDM y ANSI:

NORMA EN 13594: 2015

Se ha introducido una nueva prueba opcional con el fin de cumplir con los requisitos de la prueba contra impactos según la norma EN 13594: 2015. Para superar la prueba, la media de las fuerzas debe ser inferior o igual a 7 kN y ningún resultado deberá superar los 9 kN. En caso de que el guante supere la prueba, podrá añadirse la letra P al final del marcado bajo el pictograma.

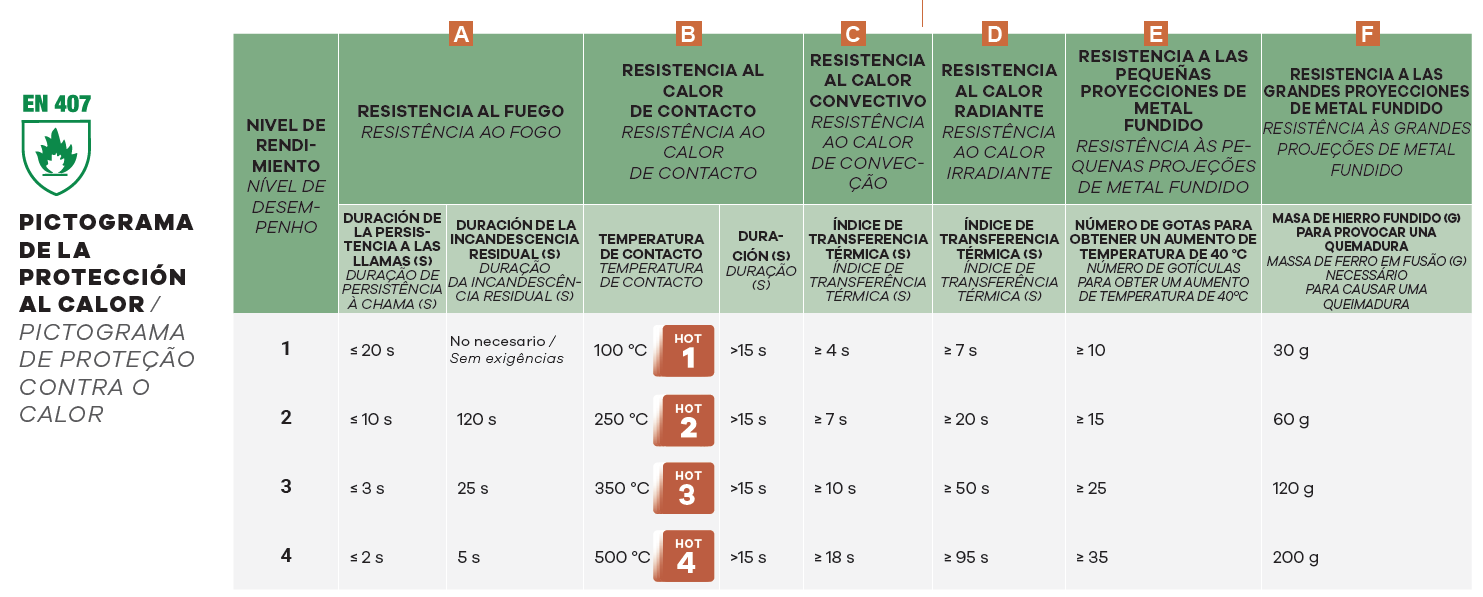

NORMA EN 407

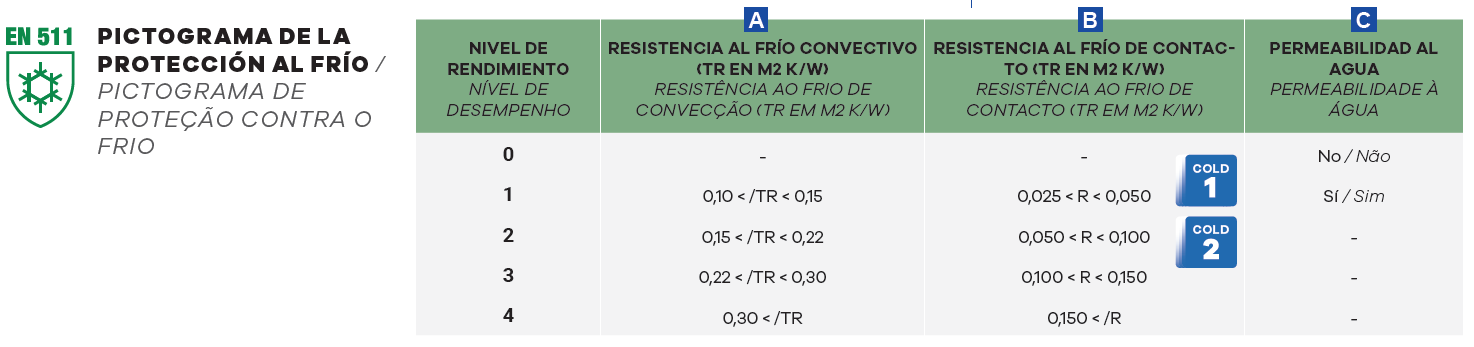

NORMA EN 511

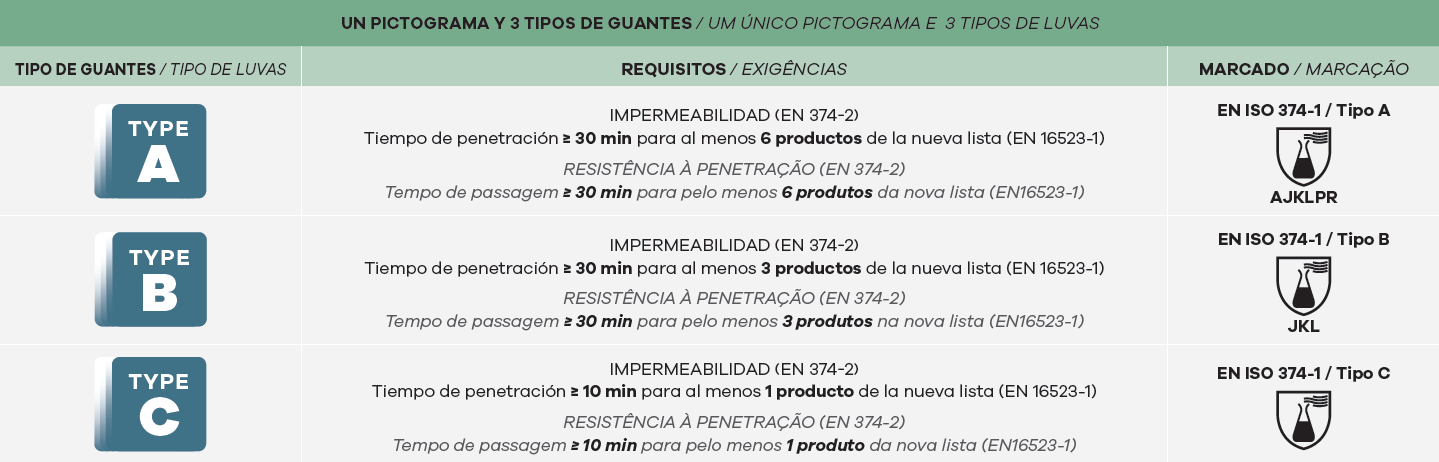

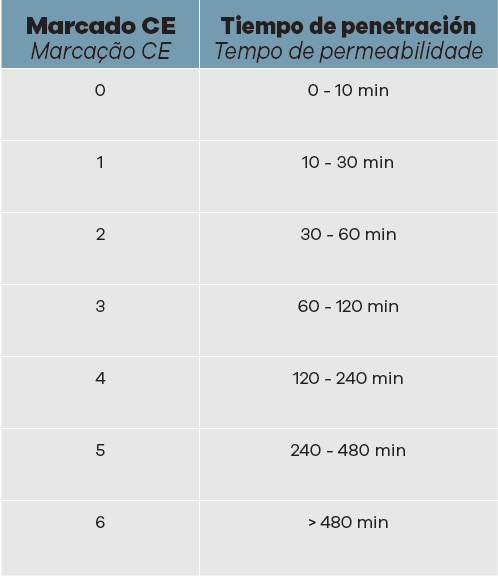

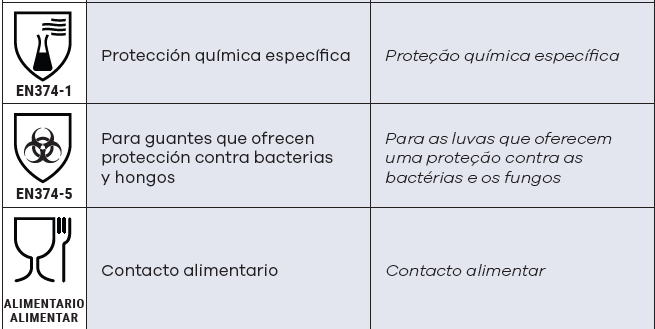

NORMA EN 374

PRUEBA DE DEGRADACIÓN

Para poder declarar una protección contra algún producto químico de la lista, deben realizarse las pruebas de impregnación y, en adelante, las de degradación. El resultado de la prueba de degradación se indica en el folleto informativo.

NORMA EN 374-5 : 2016

Los guantes deben superar la prueba de impermeabilidad de acuerdo con la norma EN 374-2: 2014. La posibilidad de declarar una protección contra virus se ha añadido si el guante supera la prueba ISO 16604: 2004 (método B)

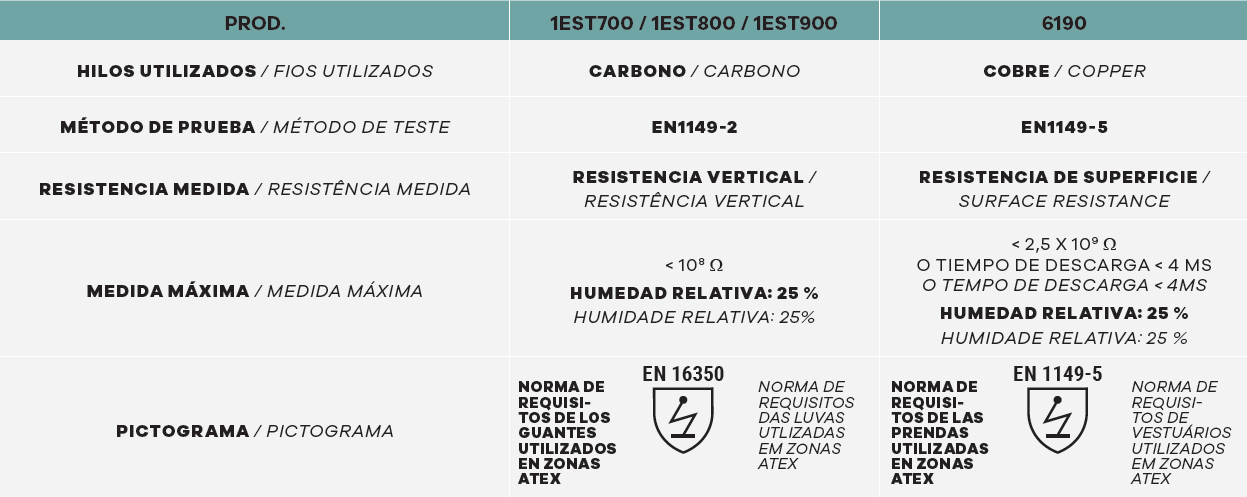

GUANTES ELECTROSTÁTICOS- ESD

Para realizar trabajos en entornos explosivos (zonas ATEX) o para operaciones de ensamblaje de dispositivos electrónicos, es imprescindible utilizar guantes que tengan propiedades de disipación de las cargas electrostáticas.

Actualmente no existen normas para los guantes ESD. La norma ATEX es muy restrictiva en cuanto a los riesgos explosivos relacionados con las descargas eléctricas y normalmente se asocia con la medición de la disipación electrostática.

EN 60903:2003 - GANTS ISOLANTS POUR TRAVAUX SOUS TENSION

Los guantes aislantes para trabajos con corriente eléctrica cumplen con las especificaciones de la norma europea EN 60903:2003 y la norma internacional IEC 60903:2014.

Al elegir una clase, es importante definir la tensión nominal de la red, que no debe ser superior a la tensión máxima de uso. En las redes polifásicas, la tensión nominal de la red es la tensión entre fases.

La tensión de prueba es la tensión aplicada a los guantes durante las pruebas individuales de serie.

CONTROL PERIÓDICO :

Nuestros guantes aislantes no tienen fecha de caducidad y pueden utilizarse siempre que superen la inspección periódica prevista por la IEC60936. Recomendamos probar los guantes en uso cada 6 meses y cada 12 meses

los guantes almacenados. El método recomendado para realizar el control es la inspección visual y la prueba dieléctrica. Para más información, consulte las instrucciones.

RECOMENDACIONES ANTES DEL USO :

Debe realizarse una inspección completa de cada guante. Utilizar un dispositivo manual de prueba de presión de aire para inflar el guante con el fin de detectar cualquier posible defecto. Si uno de los dos guantes presenta un defecto, no deberá usarse ninguno de los dos guantes del par y deberán devolverse para someterlos a pruebas eléctricas o para destruirse.

NORMAS

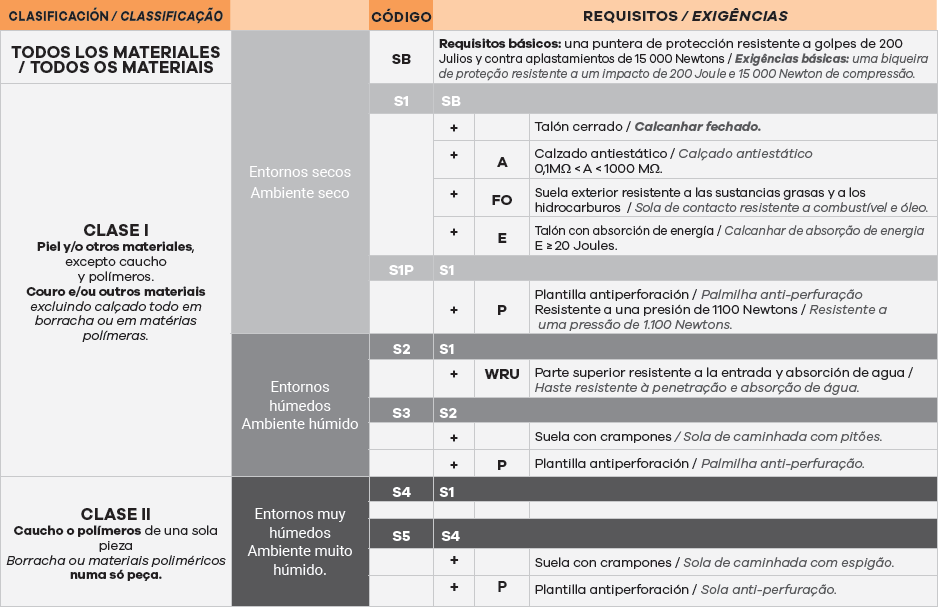

EN ISO 20345 : 2011

Esta norma especifica los requisitos fundamentales (SB) y adicionales/opcionales (S1 a S5) relativos al calzado de seguridad de uso general.

Incluye, entre otras cosas, el rendimiento mecánico, la resistencia al deslizamiento, los riesgos térmicos y el comportamiento ergonómico.

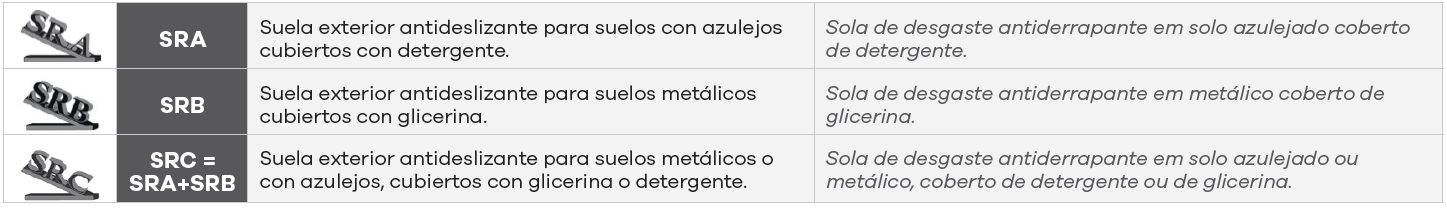

RESISTANCIA AL DESLIZAMIENTO

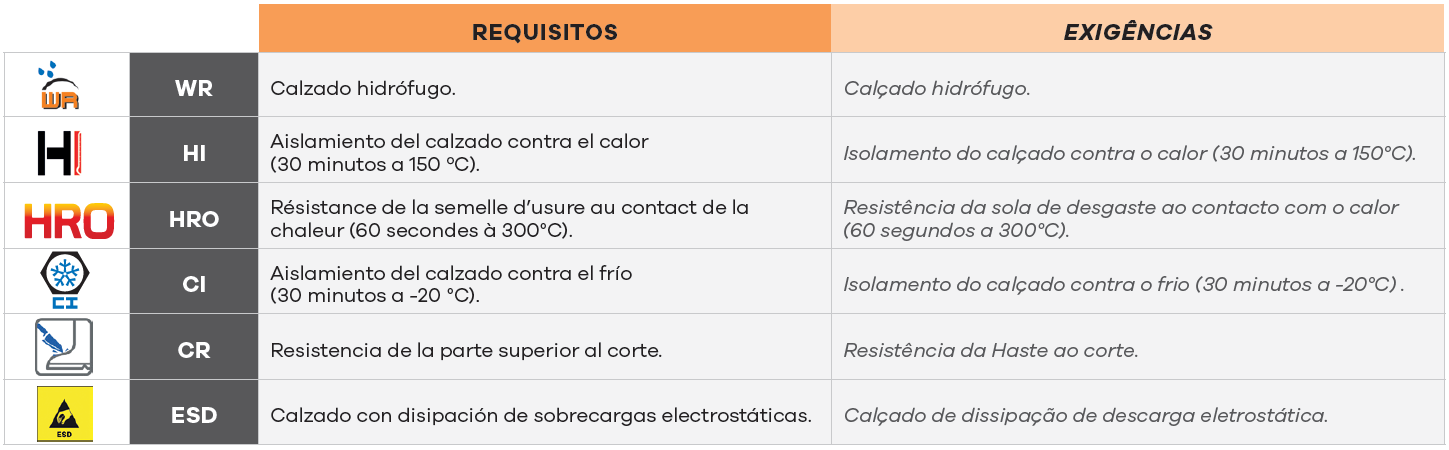

NORMAS ADICIONALES

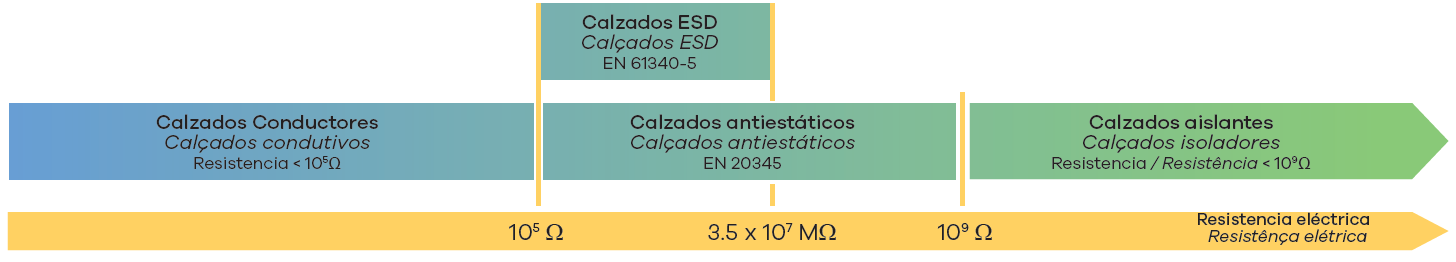

CALZADO ANTIESTÁTICO Y ESD

En algunos sectores, el riesgo de descargas eléctricas (p. ej.: chispas) en atmósferas potencialmente explosivas o la protección de los aparatos electrónicos sensibles, son riesgos que deben tenerse en cuenta.

En este tipo de situaciones, es conveniente aplicar una norma de control de descargas electrostáticas (ESD): EN 61340-5-1. La resistencia eléctrica mínima de un calzado ESD es de 100 kΩ (el mismo valor que para el calzado antiestático) y el límite superior es de 35 MΩ (3,5 x 107 ohms).

Esto significa que el calzado conforme a las normas ESD también es antiestático por definición.

RESISTENCIA ELÉCTRICA Y VALORES ESD (ELECTRO STATIC DISCHARGE)

NORMAS

EN ISO 13688 - PRENDAS DE PROTECCIÓN: REQUISITOS GENERALES

Esta norma permite cumplir los requisitos básicos del reglamento: la ergonomía, la comodidad, la inocuidad, la compatibilidad de las prendas con otros equipos o conjuntos, la durabilidad, el desgaste, el marcado y el folleto informativo, así como la indicación de la talla del usuario.

No puede utilizarse sola, sino solo en combinación con otras normas.

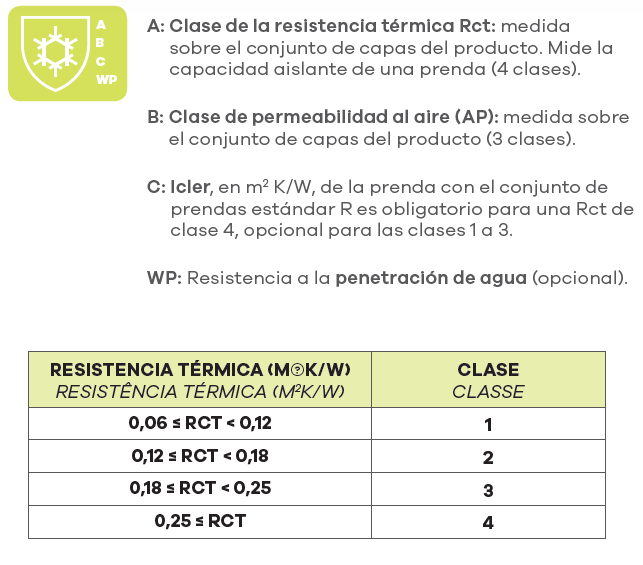

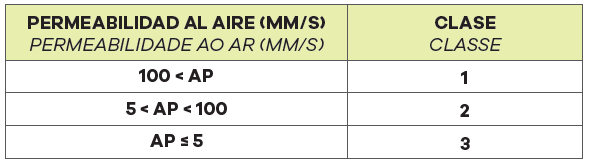

NF EN 14058 : 2017 - PROTECCIÓN PARA ENTORNOS FRESCOS

La norma NF EN 14058 especifica los requisitos y los métodos de prueba relativos a los rendimientos de las prendas de protección para entornos moderadamente fríos. Un clima fresco

es la combinación de dos condiciones climáticas, humedad y viento, a una temperatura ambiente de -5 °C o superior.

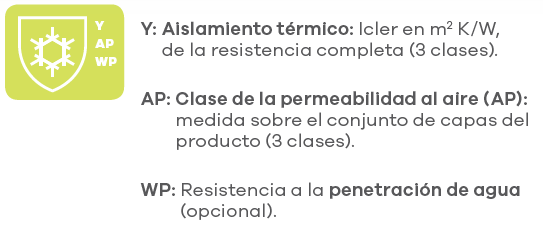

La norma distingue tres características esenciales:

NF EN 342 : 2017 - PRENDAS DE PROTECCIÓN CONTRA EL FRÍO

La norma NF EN 342 especifica los requisitos y los métodos de prueba relativos al rendimiento de las prendas de protección contra los efectos de entornos fríos a temperaturas inferiores a -5 °C, incluyendo también el viento y la humedad.

La norma distingue tres características esenciales:

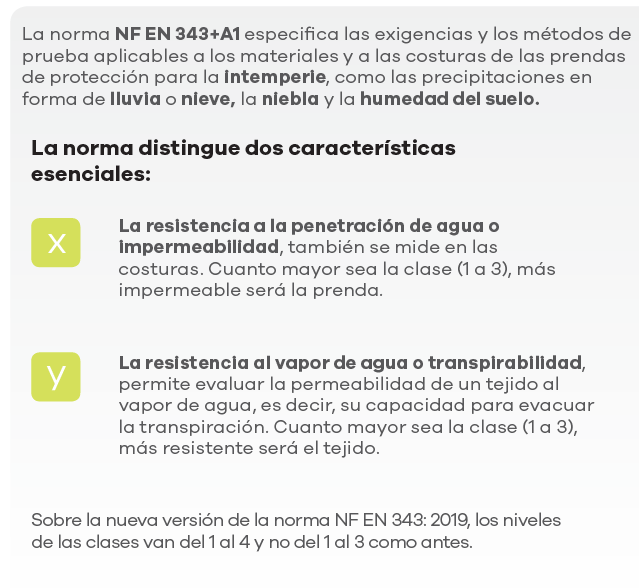

NF EN 343+A1 : 2007 - PROTECCIÓN CONTRA LA LLUVIA

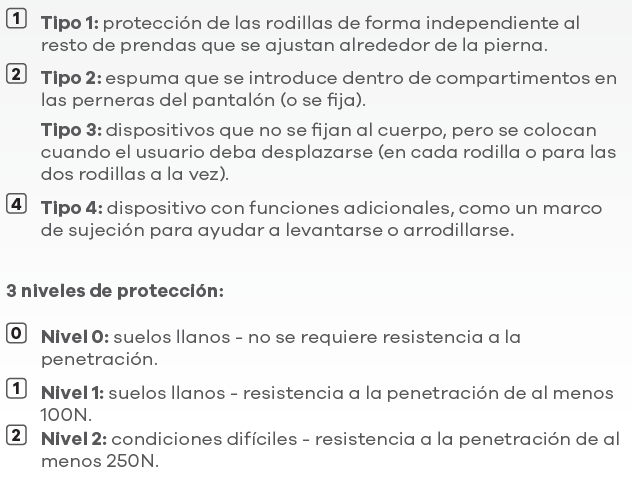

EN 14404 + A1 - RELATIVA A LA PROTECCIÓN DE LAS RODILLAS

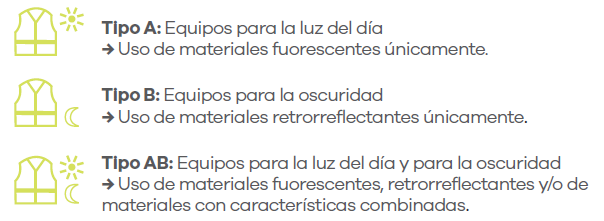

ISO 20471 - PRENDAS DE SEÑALIZACIÓN DE ALTA VISIBILIDAD

La norma EN ISO 20471 especifica los requisitos que debe respetar la ropa de alta visibilidad para indicar visualmente la presencia del usuario, sobre todo en condiciones peligrosas, tanto de día como de noche.

Son muchos los profesionales que pueden verse implicados en el uso de prendas de alta visibilidad.

El uso de prendas de señalización de la norma EN ISO 20471 es:

- obligatoriosegún las condiciones de trabajo del usuario (p. ej.: en los arcenes de carreteras, en diferentes tipos de transporte por carretera o ferroviario, en pistas de aeropuertos, etc.).

- muy recomendado (p. ej.: en obras, montacargas, etc.).

El tejido fluorescente: permite la visibilidad durante el día. Reacciona bajo la radiación de la luz natural y transforma parte de la luz no visible (UV) en luz visible.

Tres colores homologados: amarillo, naranja y rojo, creando un contraste con el entorno natural.

El material retrorreflectante: permite la visibilidad durante la noche. Refleja un máximo de luz hacia su fuente (faros de vehículos, etc.).

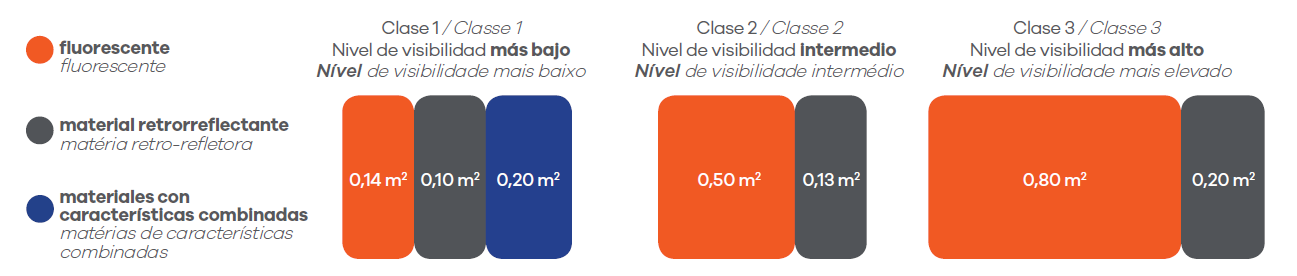

La norma distingue 3 clases (X): Según las superficies mínimas de materiales fluorescentes y retrorreflectantes para las 3 clases, más los materiales con características combinadas (solo para la clase 1).

Una prenda que cubre solamente el torso (peto, chaleco) o que cubre el torso y los brazos (chaqueta, cazadora, camiseta, etc.) deberá incluir al menos una banda retrorreflectante tipo «cinturón», completada con una segunda banda tipo «cinturón» o por dos bandas tipo «tirantes». Si una manga impide distinguir la banda o las bandas del torso, la manga deberá estar rodeada de una o dos bandas tipo «brazalete». Si la manga es larga, deberá estar rodeada de dos bandas tipo «brazaletes». Una prenda que cubra las piernas deberá incluir al menos dos bandas alrededor de cada pierna.

Una prenda de clase 3 deberá cubrir obligatoriamente el torso y las mangas y/o perneras largas deberán contar con bandas retrorreflectantes.

Al menos (50 ± 10) % de la superficie de material de base visible deberá encontrarse en la parte delantera de la prenda.

Para obtener la certificación, es obligatorio realizar una prueba de la resistencia de los colores (fluorescentes y oscuros) al lavado, la limpieza en seco, el blanqueo y/o el planchado y otra de la resistencia al vapor de agua.

CLASE DE PRENDAS RECOMENDADAS EN FUNCIÓN DEL RIESGO

*Pasivo: persona que se encuentra en la carretera que no participa y que está concentrada en otra cosa distinta a la circulación como, por ejemplo, un obrero de la carretera o una persona en situación de emergencia.

Activo: persona que se encuentra en la carretera que participa y está concentrada en la circulación como, por ejemplo, un ciclista o un peatón que se desplaza por la carretera.

EN 17353 : 2020 - EQUIPOS DE VISUALIZACIÓN INCREMENTADA PARA SITUACIONES DE RIESGO MODERADO

La norma EN 17353 especifica los requisitos que deben respetar los equipos de visualización incrementada para que la presencia del usuario sea más perceptible, especialmente en situaciones de riesgo moderado con luz/iluminación tanto de día como de noche.

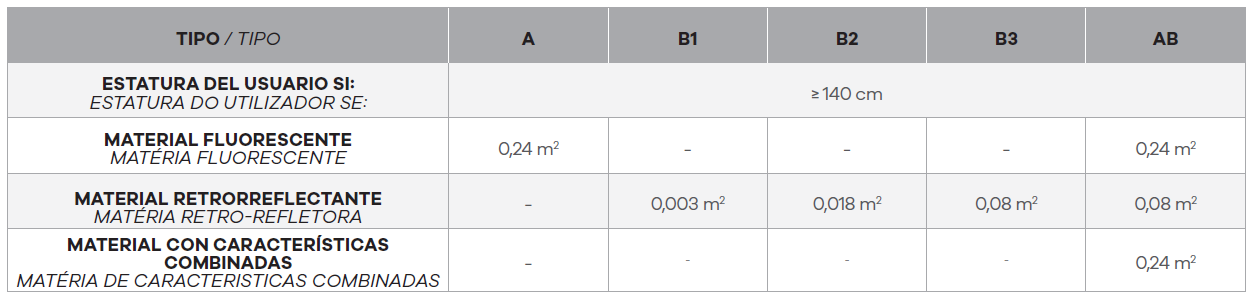

IDENTIFICAR LA PROTECCIÓN RESPIRATORIA ADECUADA PARA SU USO

EVALUACIÓN DE LOS RIESGOS RESPIRATORIOS

Modificando la directiva 2004/37/CE, la directiva (UE) 2019/983, que entra en vigor en julio de 2021, prevé una reducción de los valores límite de exposición de determinados agentes carcinógenos o

mutágenos durante el trabajo. En ella se establece un marco de principios generales que permiten a los Estados miembros aplicar los requisitos mínimos de forma uniforme. Además, la directiva

2004/37/CE no impide a los Estados miembros aplicar medidas adicionales, como un valor límite biológico.

La norma europea EN 529:2005 muestra cómo seleccionar el dispositivo respiratorio adecuado basándose en una evaluación de riesgos. Esta norma indica el «factor de protección» que, por

definición, es el parámetro que expresa la relación entre la concentración del contaminante en el ambiente y su concentración en el interior del dispositivo respiratorio.

Una diferencia importante tiene que ver con el factor de protección nominal (FPN) y el factor de protección asignado (FPA).

El factor de protección nominal (FPN) es un número derivado del porcentaje máximo de pérdida total (hacia el interior del dispositivo respiratorio) autorizado por las normas europeas. El factor de protección asignado (FPA) es el nivel de protección respiratoria que se puede esperar de forma razonable en el lugar de trabajo para el 95 % de los usuario de un EPI.

Además, una referencia importante para la elección de un dispositivo respiratorio es el valor límite de exposición (VLE) que indica las concentraciones ambientales de sustancias químicas en suspensión en el aire por debajo de las cuales, la mayoría de los trabajadores pueden permanecer expuestos de forma repetida día tras día durante su vida profesional, sin sufrir ningún efecto negativo en su salud.

NORMAS

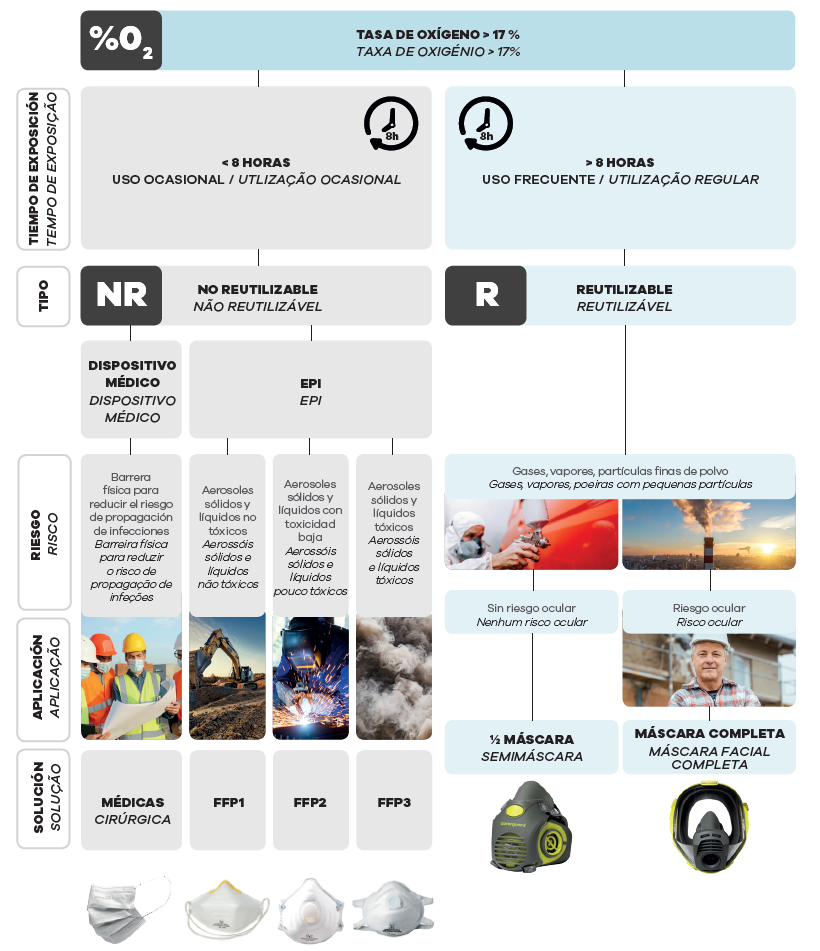

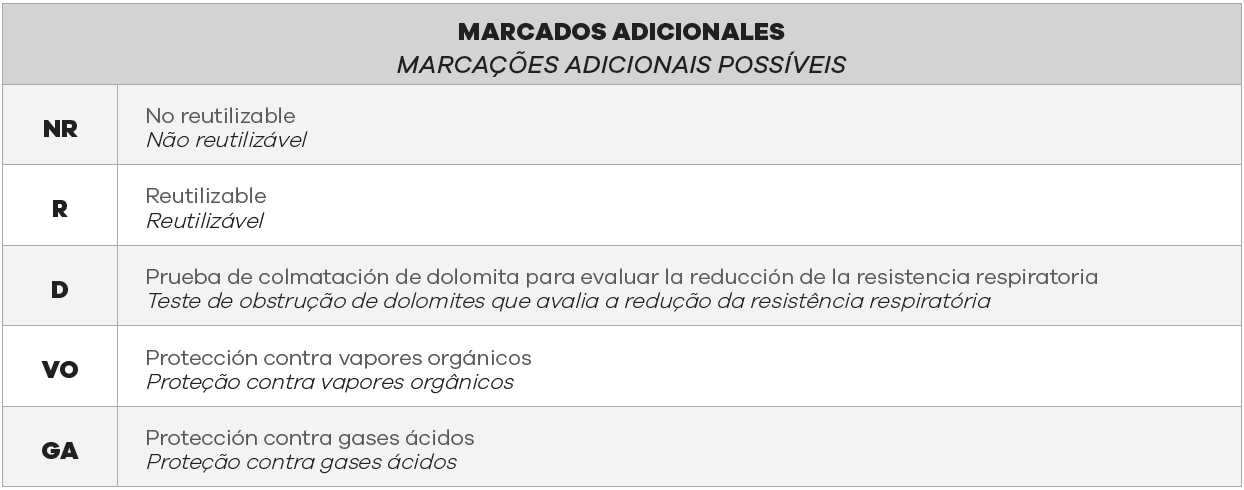

DESCRIPCIÓN DEL MARCADO

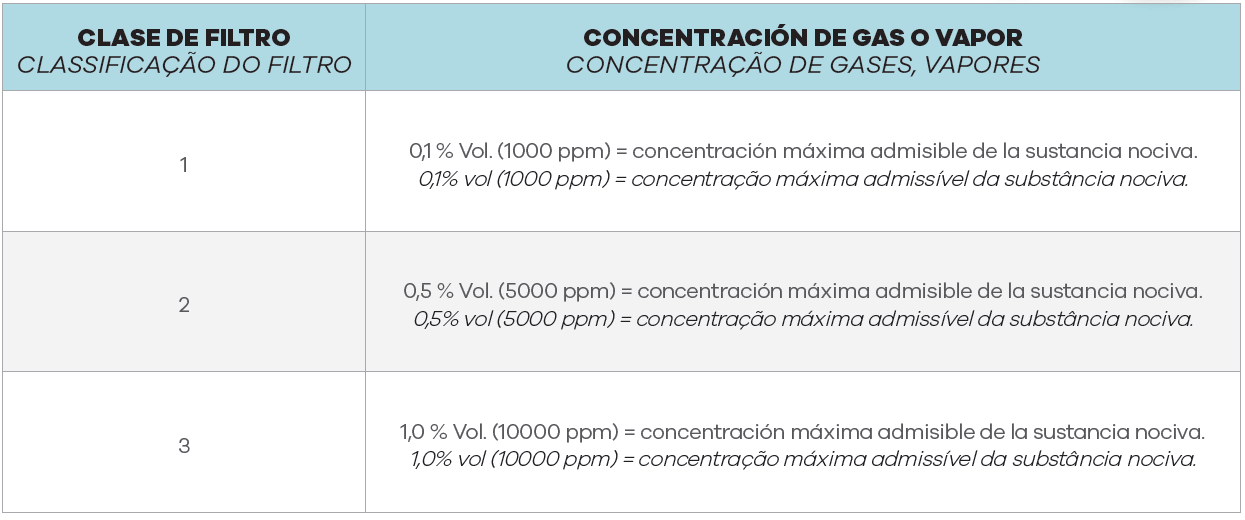

NIVEL DE RENDIMIENTO DE LOS FILTROS DE GAS

Para llevar un dispositivo facial como una máscara completa o una media máscara es necesario asegurarse de que la superficie sea continua en todo el borde facial.

Los hombres deben estar perfectamente afeitados, evitando la interposición del pelo, de la barba o de las patillas de las gafas (lo que disminuiría el factor de protección).

FILTROS DE MÁSCARAS DE CARTUCHOS

FILTROS DE GAS

Protegen contra gases y vapores tóxicos.

PRUEBA DE LONGEVIDAD DE UN FILTRO DE GAS

La longevidad de un filtro de gas se evalúa mediante la aplicación de un flujo de gas de prueba de 30 L/min, es decir, el volumen de aire respirado por minuto por una persona de corpulencia media que esté realizando un trabajo de dificultad moderada. También puede calcularse comparando la concentración que haya en el lugar con el tiempo mínimo de penetración necesario para el tipo de filtro en cuestión.

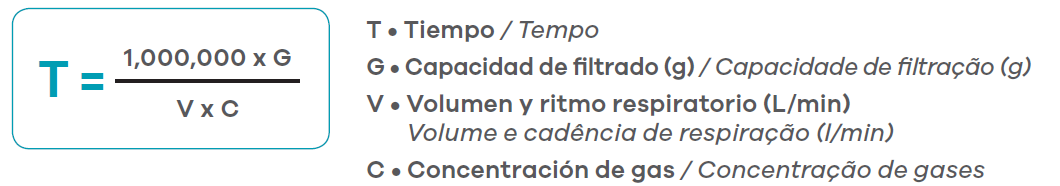

CÁLCULO DE LA LONGEVIDAD DE UN FILTRO ANTIGÁS

ÁMBITO DE USO

A

Gases y vapores de compuestos orgánicos con punto de ebullición > 65 °C

Ejemplos de hidrocarburos específicos: tolueno, benceno, xileno, estireno, trementina, ciclohexano, tetracloruro de carbono, tricloroetileno. Algunos disolventes suelen utilizarse en forma de mezclas, como los disolventes a base de benceno, hidrocarburos minerales, trementina mineral, aguarrás, nafta disolvente.

Otros compuestos orgánicos: dimetilformamida, fenol, alcohol furfurílico, alcohol de diacetona.

También algunas materias primas y determinados aditivos de plástico, como los ftalatos, resinas fenólicas, plásticos epoxídicos y policlorobifenilos en forma de isómeros de PCB.

AX

Gases y vapores de compuestos orgánicos con punto de ebullición > 65 °C

B

Gases y vapores inorgánicos.

Por ejemplo, dióxido de azufre, cloro, ácido sulfhídrico (H2S), ácido cianhídrico (HCN), ácido clorhídrico (HCl), compuestos de cianuro, fósforo y ácido fosfórico.

E

Ácidos orgánicos, gases ácidos y, en general, ácidos gaseosos, como el ácido nítrico, ácido propanoico, ácido fórmico.

K

Amoniaco y derivados orgánicos del amoniaco amino orgánicos, como la metilamina, etilamina,

etilendiamina, dietilamina

P

Partículas, aerosoles sólidos y líquidos

HG

Mercurio

NO

Vapores nitrosos y dióxido de nitrógeno

CO

Monóxido de carbono

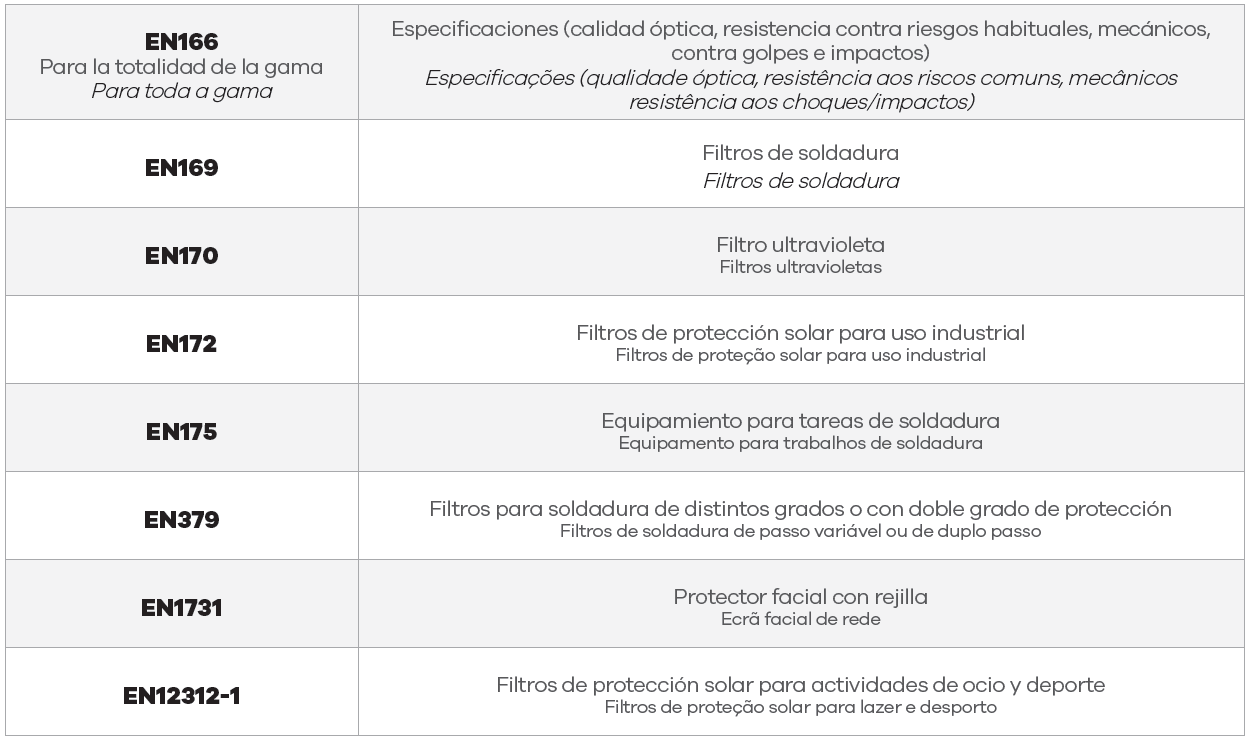

NORMAS

Nuestras pruebas y certificados se basan en las siguientes normas:

- USA : ANSI Z87:1

- EUROPA : CE EN166:2001

- AUSTRALIA : AS/NZS1337 / AUSTRALIA : AS/NZS1337

- JAPON : JIS T 8147 / JAPAN : JIS T 8147

- CANADA : CSA Z94

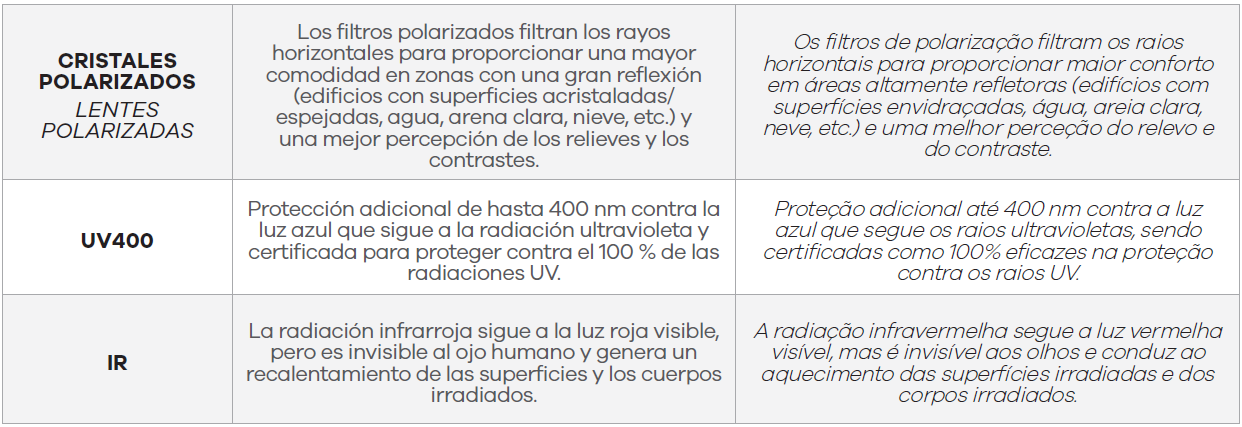

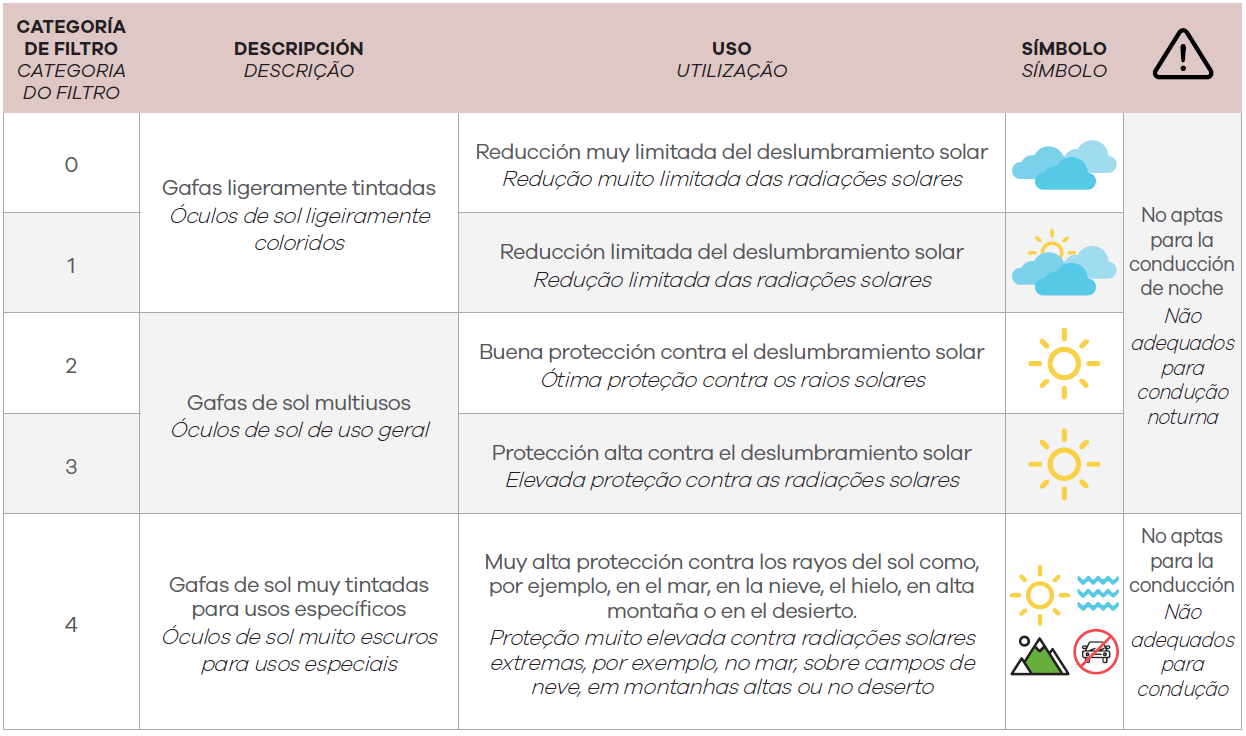

PROTECCIONES SOLARES QUE FILTRAN LOS RAYOS UV-A Y UV-B

Incluso cuando está nublado, la protección UV es indispensable porque, aunque las nubes absorben la luz visible, no absorben la radiación UV.

Los ojos están aún más expuestos cuando estamos en lugares altos o en entornos en los que la radiación UV se refleja en la nieve, el agua, la arena, la reverberación sobre paredes blancas, cristales o espejos (por ejemplo, el agua refleja un 5-10 % de los rayos UV; la arena un 20 %, la nieve un 85 %). Además, la cantidad de radiación UV recibida aumenta un 10 % cada 1000 metros). Por eso, nuestras gafas Coverguard protegen en un 99,9 % contra los rayos UV.

CATEGORIZACIÓN DE LOS CRISTALES SOLARES SEGÚN LA NORMA EN12312-1

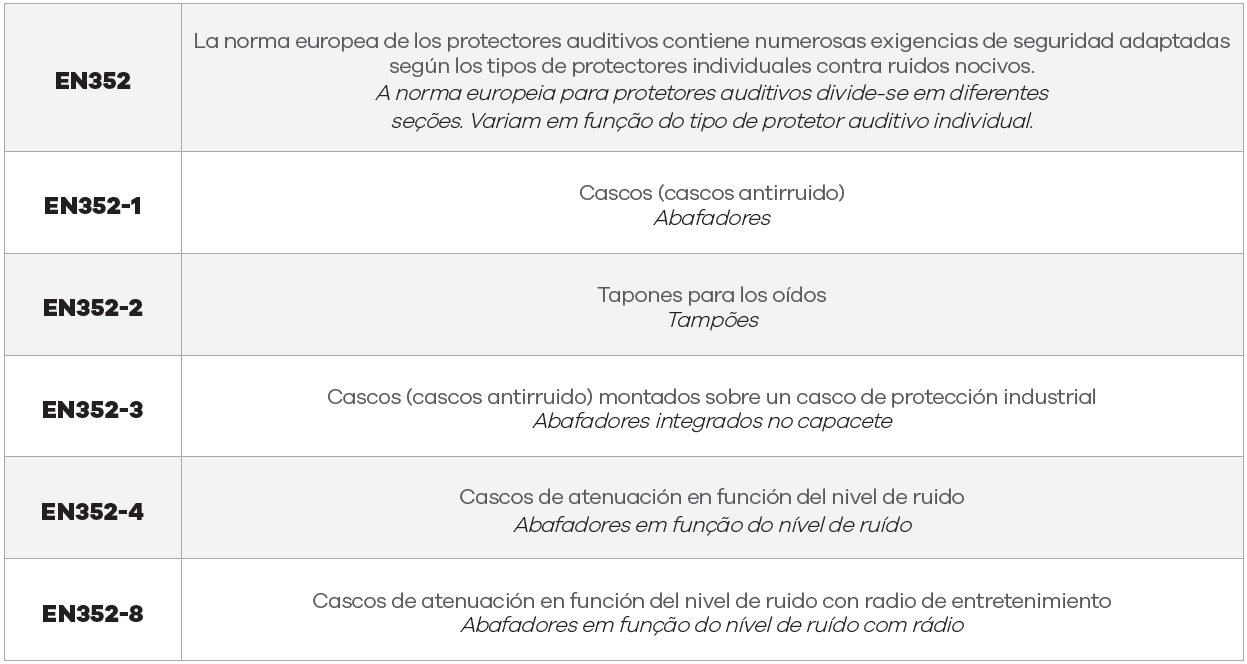

NORMAS

Los protectores individuales contra ruidos nocivos son considerados como EPI de categoría III.

Esta categoría incluye los equipos de protección contra daños irreversibles o mortales.

ELEGIR LA PROTECCIÓN ADECUADA

Es necesario tener en cuenta los siguientes parámetros:

- Identificación de la naturaleza del ruido: estable, fluctuante, intermitente, pulsante

- Medida del ruido en el lugar de trabajo: intensidad en (dB) y volumen (Hz).

- Definición del tiempo de exposición

- Cálculo del nivel de atenuación necesario

Una protección cuyo rendimiento sea superior al que necesita el operador podría aislarle de su entorno de trabajo.

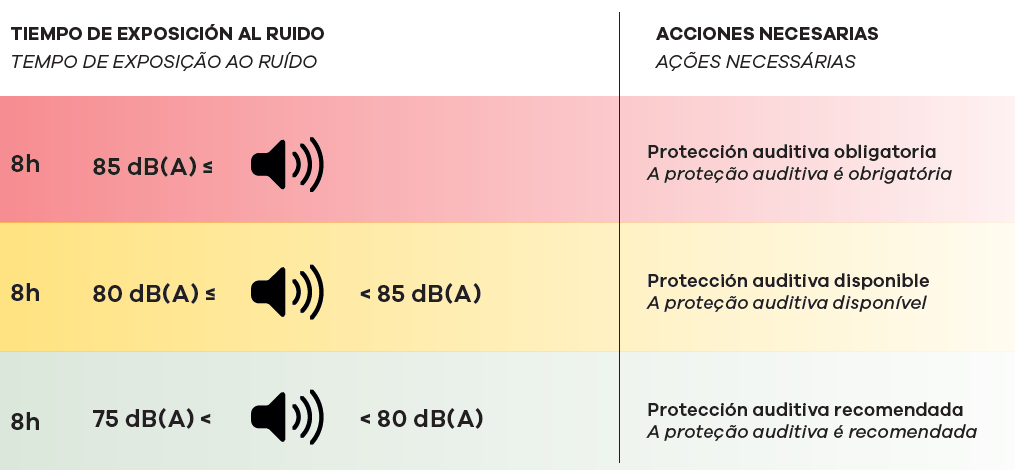

OBLIGACIONES DEL EMPLEADOR

En el lugar de trabajo, los valores límite de exposición al ruido que no deben superarse, suelen ser de 87 decibelios (dB) para un nivel de exposición diario o semanal, teniendo en cuenta la atenuación garantizada por los protectores auditivos.

Los valores de exposición que inician la acción, es decir, los niveles de decibelios a partir de los cuales un empleador está obligado a tomar medidas, están fijados en 80 dB (valor inferior) y 85 dB (valor

superior) para un nivel de exposición diario o semanal.

REQUISITOS BÁSICOS PARA LA PROTECCIÓN CONTRA RIESGOS RELACIONADOS CON EL RUIDO EN EL LUGAR DE TRABAJO

dB(A) = Se trata de un decibelio ponderado A que constituye una unidad del nivel de presión acústica para medir el ruido ambiental. Los sonómetros están programados para medir el dBA, «A» que representa un factor aplicado para reflejar la forma en que la oreja humana escucharía e interpretaría el sonido que se mide.

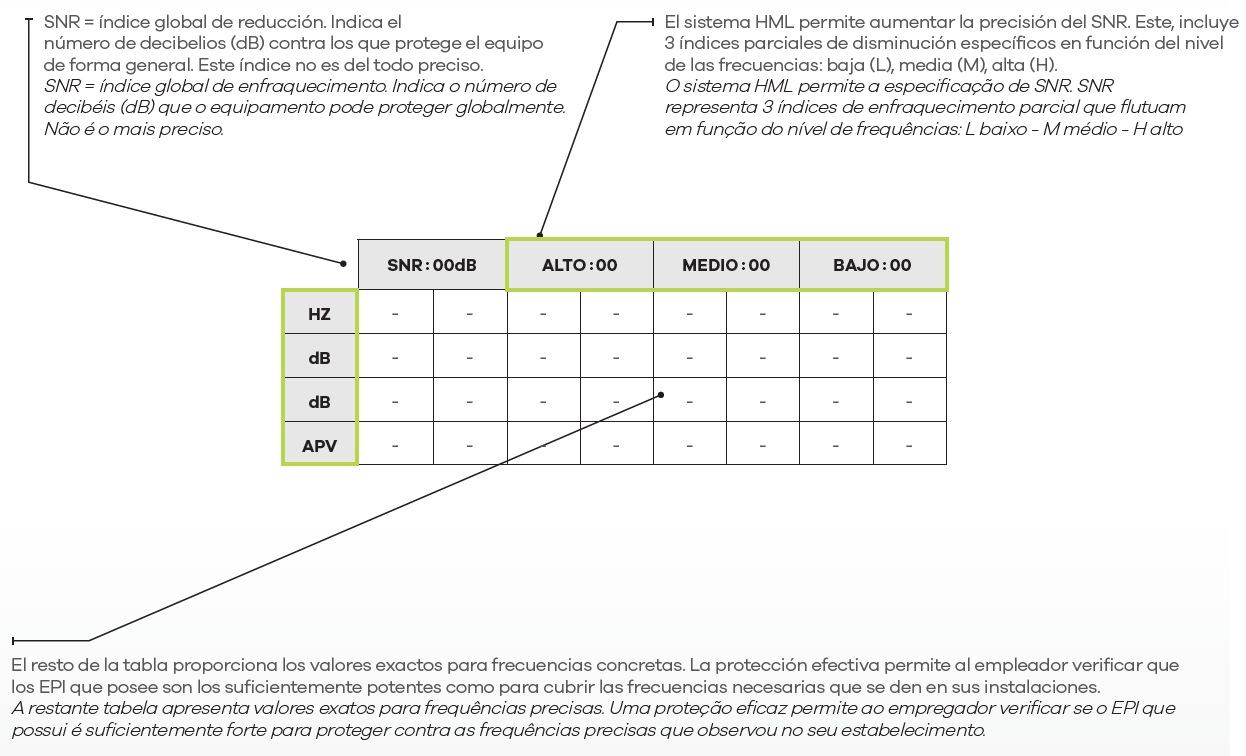

DESCRIPCIÓN DEL MARCADO

CÓMO ENTENDER LOS ÍNDICES DE ATENUACIÓN

LA PARTICULARIDAD DE LA INDUSTRIA ALIMENTARIA

Los trabajadores de la industria alimentaria poseen necesidades específicas:

- Buena protección auditiva.

- Facilidad para encontrarlos en caso de que caigan en alguna preparación alimentaria.

Los tapones 30210, 30211 y 30212 poseen una pequeña bola de 2,75 mm de diámetro de acero inoxidable dentro de la varilla que permite encontrarlos mediante un detector de metales. El color azul, es el único color no clasificado como «alimentario».

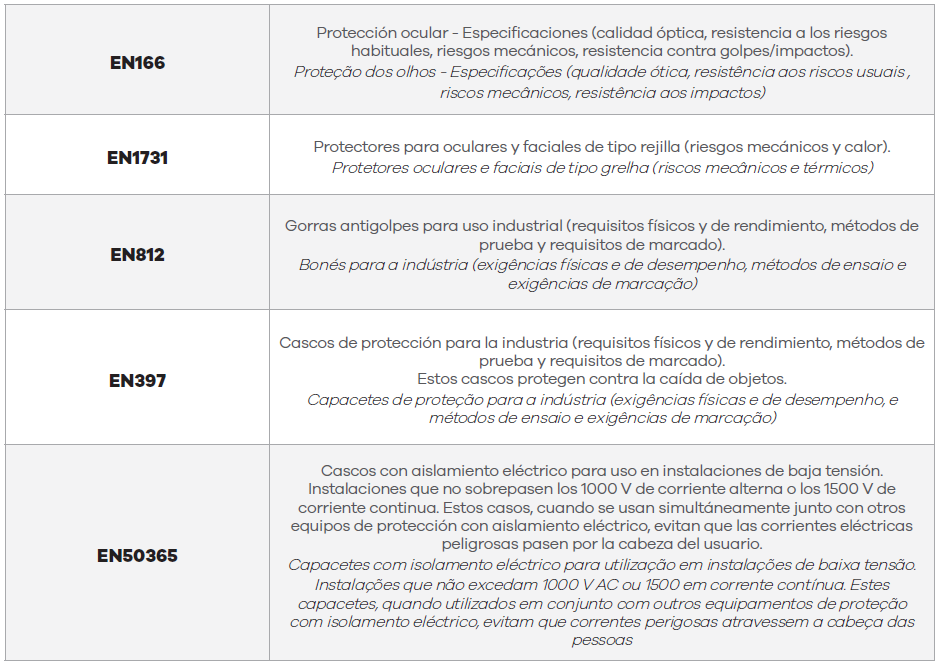

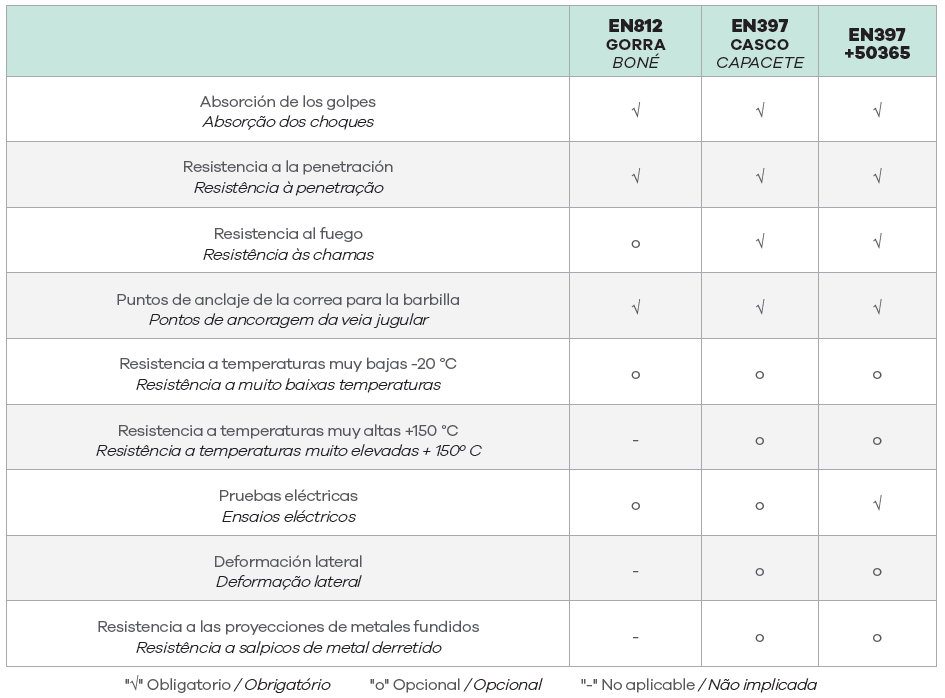

NORMAS

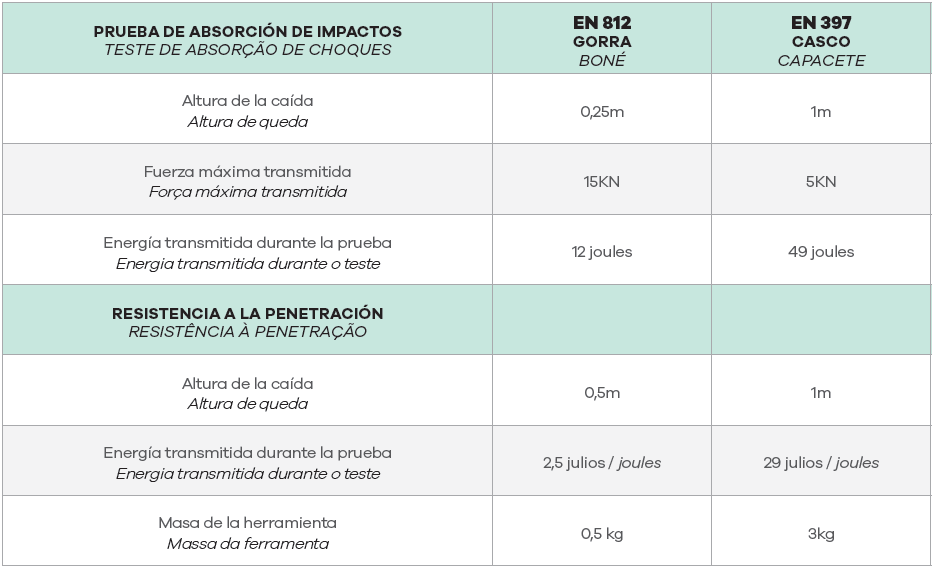

REQUISITOS NORMATIVOS PARA LA PROTECCIÓN DEL CRÁNEO

DISTINTOS RENDIMIENTOS PARA USOS ESPECÍFICOS

GRADO DE PROTECCIÓN

BAJO GRADO DE PROTECCIÓN

ALTO GRADO DE PROTECCIÓN

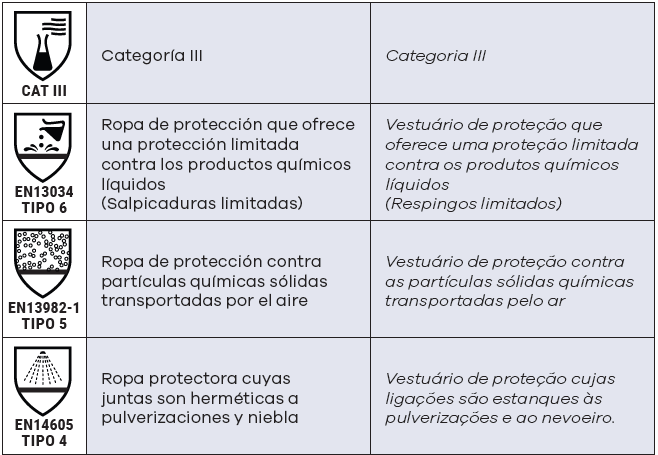

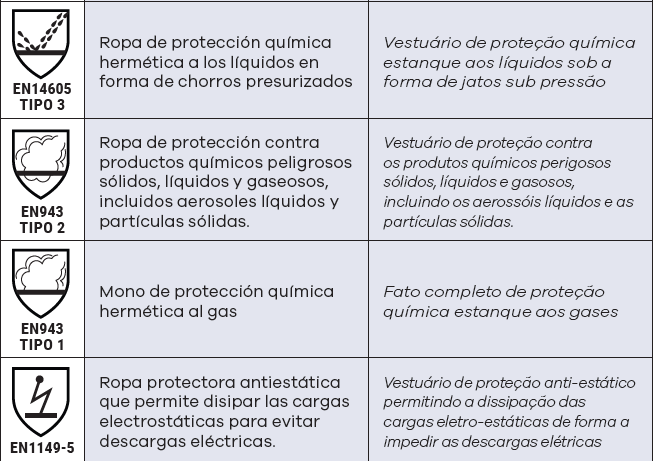

TIPO 6

Protección limitada contra los productos químicos líquidos

TIPO 5

Protección contra las partículas sólidas

TIPO 4

Hermético a las pulverizaciones

TIPO 3

Hermético a los líquidos

TIPO 2

Hermético al gas de forma limitada

TIPO 1

Hermético al gas

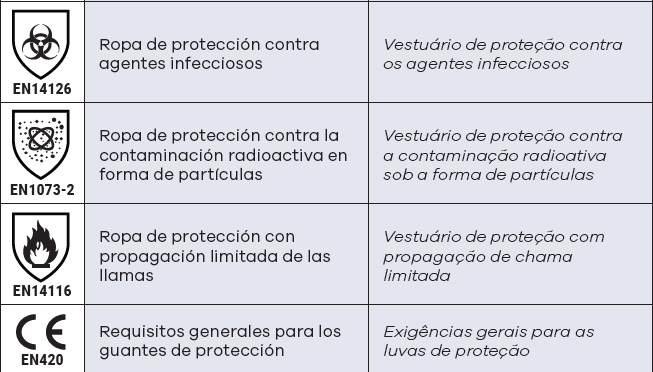

NORMAS

Antes de cualquier uso, un experto en salud y seguridad en el trabajo debe llevar a cabo un análisis de riesgos.

Tendrá en cuenta los tipos de exposición a las que se puede enfrentar el trabajador (productos químicos sólidos y líquidos, gases, agentes infecciosos, partículas radiactivas, zona ATEX, etc.).

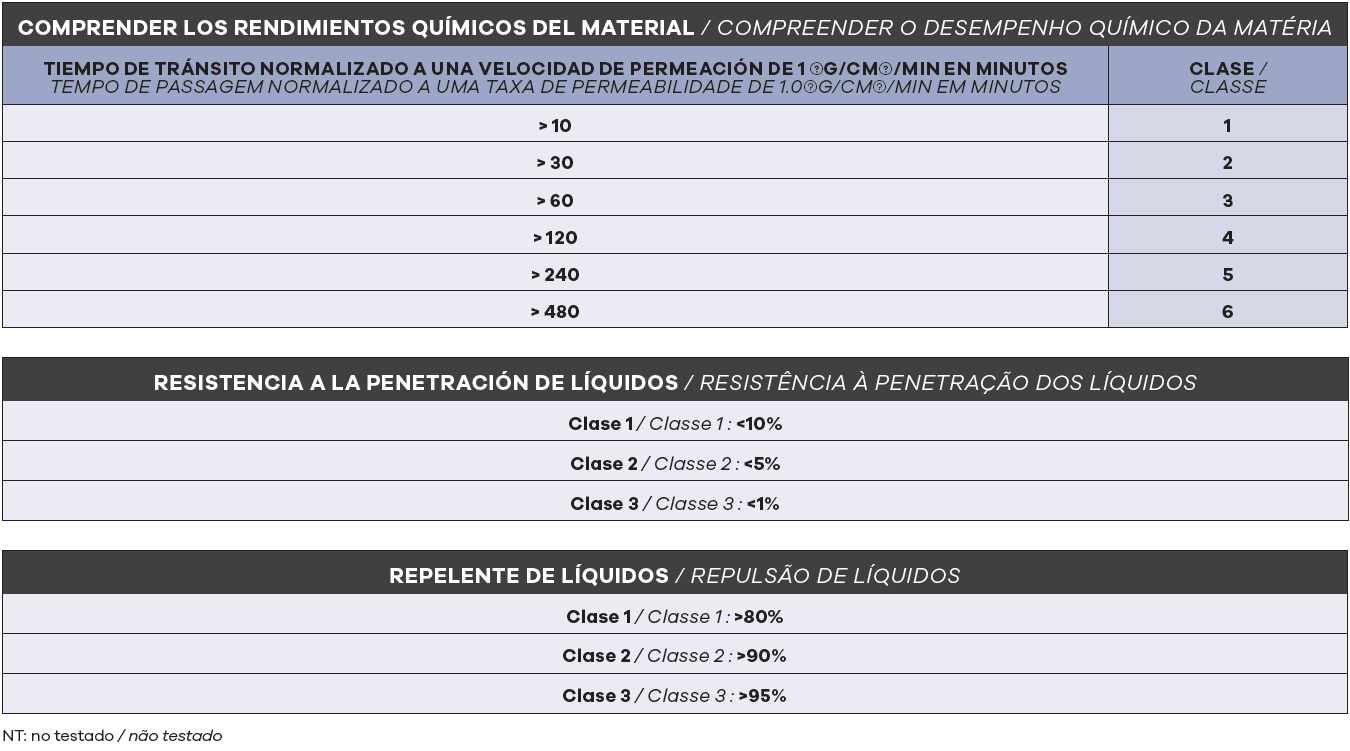

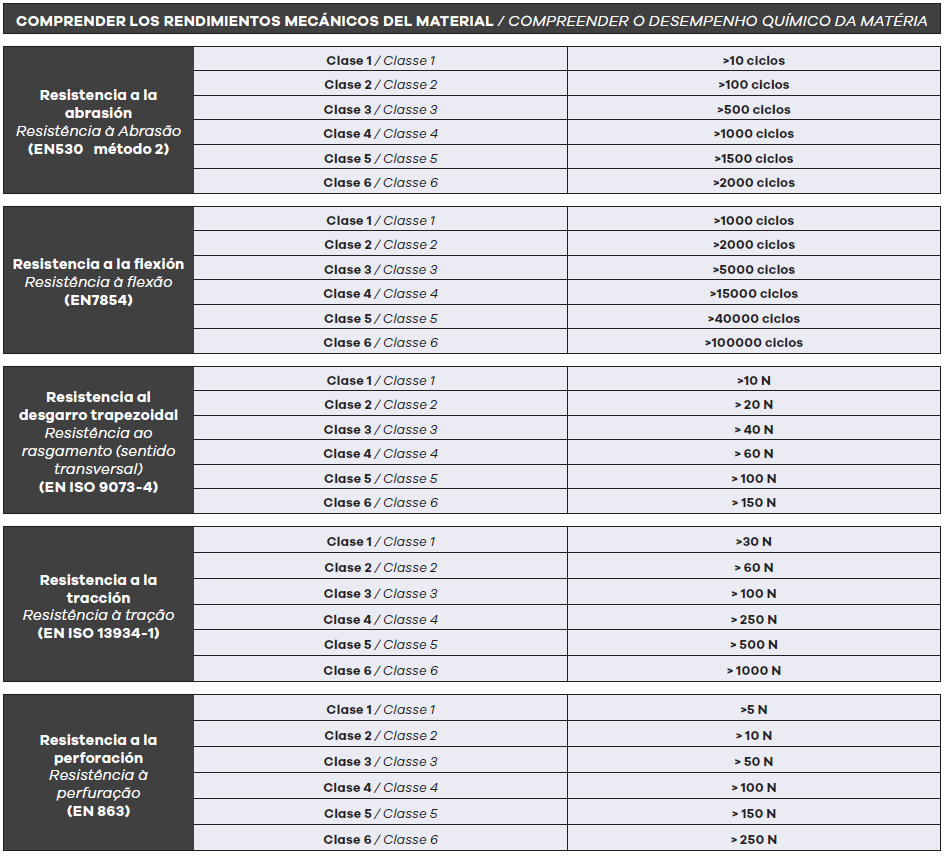

Rendimientos químicos

PRINCIPIOS GENERALES DEL TRABAJO EN ALTURA

Cuando se habla de trabajo en altura, la primera imagen que se nos viene a la cabeza es la de una persona con un arnés de seguridad, en otras palabras, un sistema de detención de caídas.

En realidad, este es el último método que se debe pensar cuando se hace la planificación de la prevención. Lo primero que hay que hacer es intentar eliminar el riesgo de caída.

EVITAR el trabajo en altura –se trata de eliminar el riesgo de caída trabajando desde el suelo lo máximo posible, utilizando herramientas extensibles antes que una escalera, bajando una máquina al suelo antes que trabajar encima o, por ejemplo, utilizando drones para conseguir una visión desde arriba.

Esto puede suponer la modificación del puesto de trabajo o de la forma de trabajar para que no sea necesario trabajar en altura.

IMPEDIR la caída utilizando Equipos de Protección Colectiva como plataformas, pasarelas, barandillas, andamios, etc.

IMPEDIR la caída utilizando Equipos de Protección Individual como sistemas de retención para evitar que se acceda a una zona con riesgo de caída de altura.

La lógica de la jerarquía de las medidas de prevención privilegia las instalaciones permanentes antes que las temporales en la protección colectiva. Asimismo, los EPC priman sobre los EPI.

LIMITAR la distancia y las consecuencias de la caída mediante un sistema de protección anticaídas y, más concretamente, un sistema de detención de caídas. Este está compuesto por un arnés anticaídas, un elemento de conexión anticaídas y un punto de anclaje y está destinado a minimizar la distancia de la caída y sus consecuencias (sobre todo la fuerza de impacto).

Los EPI anticaídas no evitan la caída, por ello los sistema de detención de caída son la menos buena de las soluciones de prevención de los trabajos en altura.

El recurso a los EPI anticaídas solo se puede considerar en los casos en los que es imposible modificar las condiciones del puesto de trabajo por otras más adaptadas como plataformas individuales o cuando se trabaja en estructuras colectivas.

Se deben priorizar los sistemas anticaídas que limitan la distancia de caída al máximo: por ejemplo, utilizar un punto de anclaje situado directamente por debajo de la cabeza con un anticaídas autorretráctil antes que una eslinga con absorbedor de energía sujeto a los pies.

NORMAS

EN 341:DISPOSITIVOS DE DESCENSO PARA SALVAMENTO

EN 353: DISPOSITIVOS ANTICAÍDAS DESLIZANTES

- EN 353-1: con una línea de anclaje rígida

- EN 353-2:con una línea de anclaje flexible

EN 354: ESLINGAS

EN 355: ABSORBEDORES DE ENERGÍA

EN 358: CINTURONES Y ESLINGAS DE POSICIONAMIENTO DE TRABAJO O RETENCIÓN

EN 360: DISPOSITIVOS ANTICAÍDAS RETRÁCTILES

EN 361: ARNESES ANTICAÍDAS

EN 362: CONECTORES

EN 363: SISTEMAS DE PROTECCIÓN INDIVIDUAL CONTRA CAÍDAS

EN 364: MÉTODOS DE ENSAYO

EN 365: REQUISITOS GENERALES PARA LAS INSTRUCCIONES DE USO, EL MANTENIMIENTO, LA

REVISIÓN PERIÓDICA, LA REPARACIÓN, EL MARCADO Y EL EMBALAJE

EN 397:CASCOS DE PROTECCIÓN PARA LA INDUSTRIA

EN 795:DISPOSITIVOS DE ANCLAJE

- Clase A: anclajes fijos

Clase B: dispositivos de anclaje temporales y transportables (CE)

Clase C: líneas de vida

Clase D: líneas horizontales

Clase E: peso muerto (CE)

EN 813: ARNESES DE ASIENTO

EN 1496: DISPOSITIVOS DE SALVAMENTO MEDIANTE IZADO

EN 1497: ARNESES DE SALVAMENTO

EN 1498: LAZOS DE SALVAMENTO

EN 12278: POLEAS

LIMPIEZA, REVISIONES Y MANTENIMIENTO

MANTENIMIENTO Y ALMACENAMIENTO

- ALMACENAMIENTO

Es necesario almacenar los EPI anticaídas en un lugar ventilado, resguardado de los rayos ultravioletas, de la humedad y de atmósferas corrosivas, preferiblemente en cajas o armarios para herramientas.

- LIMIPIEZA

Se recomienda limpiar las cintas y los componentes metálicos con agua con jabón. No se deben utilizar disolvente químicos.

Hay que dejarlos secar al aire libre resguardados del sol y de

cualquier fuente de calor.

EN CASO DE CAÍDA

En caso de caída, deben desecharse TODOS los EPI de la cadena de seguridad y verificar el anclaje en caso de enganche fijo o línea de vida permanente. Algunos equipos, como los anticaídas autorretráctiles con cable, pueden repararse en un centro de mantenimiento autorizado por el

fabricante.

MANTENIMIENTO

Si bien los equipos textiles como los arneses, las eslingas, las cuerdas o los productos metálicos, como los conectores / mosquetones no pueden repararse, los aparatos mecánicos y algunos productos sí pueden repararse y se les puede realizar un mantenimiento para garantizar un rendimiento óptimo.

Los EPI anticaídas no deben nunca desmontarse, modificarse o ser reparados por el usuario. Todo tipo de mantenimiento debe ser realizado por un centro de mantenimiento autorizado por el fabricante.

- Los anticaídas autorretráctiles con cable o cinta de 6 m o más.

- Los trípodes

- Los tornos

Contáctenos para el mantenimiento o la reparación de sus anticaídas mecánicos

REVISIONES

A) COMPROBACIONES ANTES DEL USO

El usuario deberá realizar una revisión visual antes de cada uso. Este consiste en analizar el estado de desgaste general según ciertos criterios en función del tipo de material.

Ante la menor duda sobre el estado de un EPI, debe dirigirse a una persona competente y, si la duda persiste, desecharlo.

B) REVISIÓN PERIÓDICA

¿POR QUÉ? El marco reglamentario

Los Equipos de Protección contra las caídas de altura deben someterse a revisiones periódicas anuales como mínimo. Es una obligación de la norma EN365 «Equipos de protección individual contra caídas de altura - Requisitos generales para las instrucciones de uso, el mantenimiento,

la revisión periódica, la reparación, el marcado y el embalaje», así como uno de nuestros requisitos como fabricante.

Esta obligación recae sobre el usuario.

¿QUÉ? Productos que deben revisarse

TODOS los EPI anticaídas deben someterse a una inspección reglamentaria, entre los que se incluyen los siguientes anticaídas Coverguard: Arneses de seguridad, eslingas, anticaídas deslizantes sobre cuerda, anticaídas autorretráctiles con cinta y con cable, conectores y mosquetones, puntos de anclaje, trípodes y tornos para espacios confinados.

¿CUÁNDO? Frecuencia

Al menos una vez al año. El plazo de 12 meses empieza a contar a partir de la fecha del primer uso, que deberá indicarse en el registro de seguridad. Si no se dispone de un registro con la fecha del primer uso, se usará la fecha de compra o de fabricación. Este control debe documentarse y registrarse.

Recomendamos inspeccionar sus EPI anticaídas si existe la más mínima duda y después de un uso intensivo.

¿QUIÉN? Una persona competente

Según la norma EN365: «Una persona que tenga conocimiento de los requisitos vigentes relativos

a las revisiones periódicas y las recomendaciones e instrucciones del fabricante que se apliquen al

componente, subsistema o sistema que deba revisarse». Realizamos la revisión de nuestros anticaídas, ¡póngase en contacto con su interlocutor de Coverguard!