Operazione promozionale "LIQUIDAZIONE"

NORMA

Categoria DPI:

Il regolamento (UE) 2016/425 sui dispositivi di protezione individuale (DPI) ha definito le 3 tipologie di DPI:

- Categoria I: comprende esclusivamente i seguenti rischi minimi: aggressione meccanica superficiale; contatto con prodotti per la pulizia non nocivi o contatto prolungato con acqua; contatto con superfici calde la cui temperatura non supera i 50°C; lesioni oculari dovute all'esposizione alla luce solare (diverse da quelle che si verificano durante l'osservazione del sole); condizioni atmosferiche non estreme. I produttori possono testare e autocertificare i prodotti.

- Categoria II: include rischi diversi da quelli elencati nelle categorie I e III. Il fabbricante deve ottenere un certificato di conformità UE da un organismo notificato.

- Categoria III: comprende esclusivamente i rischi che possono avere conseguenze molto gravi quali la morte o danni irreversibili alla salute e relativi a: sostanze e miscele pericolose per la salute; atmosfere carenti di ossigeno; agenti biologici nocivi; Radiazione ionizzante; ambienti caldi i cui effetti sono paragonabili a quelli di una temperatura dell'aria uguale o superiore a 100°C; ambienti freddi i cui effetti sono paragonabili a quelli di una temperatura dell'aria inferiore o uguale a -50°C; cade dall'alto; scosse elettriche e lavoro sotto tensione; annegamenti; tagli con motosega a mano; getti d'acqua ad alta pressione; ferite da arma da fuoco o coltellate; rumori dannosi. Il fabbricante deve ottenere un certificato di conformità UE e regolari certificati di controllo della produzione da organismi notificati.

NORMA

NORMA EN 388

La norma EN 388 riguarda i rischi meccanici.

Definisce livelli di performance in materia di abrasione, taglio, strappo, perforazione e resistenza all’impatto.

Principali differenze fra i 2 test di taglio previsti dalla norma EN388, il Coup test e il TDM:

Corrispondenza fra le performance TDM e ANSI:

NORMA EN 13594: 2015 - PROTEZIONE CONTRO GLI URTI

È stato introdotto un nuovo test facoltativo per soddisfare i requisiti del test d’impatto come da norma EN 13594:2015. Per superare il test, la media delle forze deve essere inferiore o uguale a 7 kN e nessun risultato deve essere superiore a 9 kN. Se il guanto supera il test, è possibile aggiungere la lettera P in fondo alla marcatura, sotto il pittogramma.

NORMA EN 407 - PROTEZIONE DAL CALORE

NORMA EN 511 - PROTEZIONE DAL FREDDO

NORMA EN 374

TEST DI DEGRADAZIONE

Per rivendicare la protezione contro una sostenza chimica elencata, è necessario effettuare i test di permeazione e da oggi anche di degradazione. Il risultato del test di degradazione è riportato nella nota informativa.

NORMA EN 374-5 : 2016 - GUANTI DI PROTEZIONE CONTRO I MICROORGANISMI

I guanti devono superare il test d’impermeabilità come da norma EN 374-2: 2014. Si può dichiarare la protezione contro i virus se il guanto supera il test ISO 16604: 2004 (metodo B)

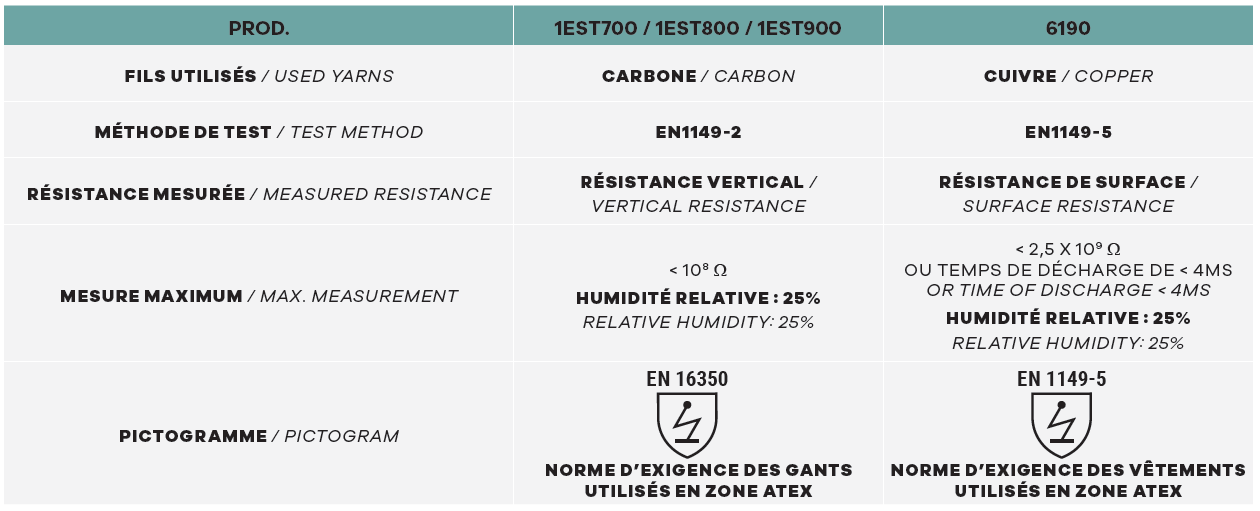

GUANTI ELETTROSTATICI - ESD

Per i lavori in ambiente esplosivo (zone ATEX) o per le operazioni di assemblaggio dei dispositivi elettronici, è necessario utilizzare guanti con proprietà di dissipazione delle cariche elettrostatiche.

Al momento, non esisto norme per i guanti ESD. La norma ATEX è molto rigida n materia di rischi d'esplosione legati alle scariche elettriche ed è normalmente associata alla misurazione della dissipazione elettrostatica.

EN 60903:2003 - GUANTI ISOLANTI PER LAVORI SOTTO TENSIONE

I guanti isolanti per i lavori sotto tensione sono conformi alle specifiche della norma europea EN 60903:2003 e della norma internazionale IEC 60903 2014.

Quando si sceglie una classe, è importante definire la tensione nominale della rete, che non deve essere superiore alla tensione massima di utilizzo. Per i sistemi multifase, la tensione nominale del sistema è la tensione fase-fase.

La tensione di test è la tensione applicata ai guanti durante i test individuali di serie.

CONTROLLO PERIODICO:

I nostri guanti isolanti non hanno data di scadenza e possono essere utilizzati finché rispettano il controllo periodico conformemente alla norma IEC60936. Si raccomanda di testare i guanti in uso ogni sei mesi e i guanti di scorta ogni 12 mesi; i metodi consigliati per effettuare il controllo sono l’ispezione visiva e il test dielettrico. Per saperne di più, vedere il foglio illustrativo.

RACCOMANDAZIONI PRIMA DELL’USO:

Ispezionare completamente ogni singolo guanto. Utilizzare una pompa d’aria manuale per gonfiare il guanto e individuare eventuali difetti. Se uno dei guanti dovesse presentare difetti, nessuno dei due guanti del paio deve essere utilizzato; la coppia di guanti deve essere rispedita per essere sottoposta a test elettrici o essere distrutta.

NORMA

EN ISO 20345 : 2011

Questa norma specifica i requisiti fondamentali (SB) e supplementari / opzionali (da S1 a S5) in merito alle calzature antinfortunistiche normalmente utilizzate.

Comprende, per esempio, le prestazioni meccaniche, la resistenza allo scivolamento, i rischi termici e il comportamento ergonomico.

RESISTENZA ALLO SCIVOLAMENTO

NORME SUPPLEMENTARI

SCARPE ANTISTATICHE

In alcuni settori, è necessario tenere in considerazione il rischio di scariche elettriche (per es scintille) in atmosfere potenzialmente esplosive o la protezione degli apparecchi elettronici sensibili.

In questo tipo di situazione, è opportuno applicare uno standard per il controllo delle scariche elettrostatiche (ESD): EN 61340-5-1.

La resistenza elettrica minima di una scarpa ESD è di 100 kΩ (lo stesso valore delle scarpe antistatiche), mentre il limite massimo è di 35 MΩ (3,5 x 107 ohm). Ne consegue che le scarpe a norma ESD sono anche antistatiche, per definizione.

RESISTENZA ELETTRICA E VALORI ESD (ELECTRO STATIC DISCHARGE)ELECTRICAL

NORMA

EN ISO 13688 - ABBIGLIAMENTO DI PROTEZIONE: REQUISITI GENERALI

Questo standard soddisfa i requisiti essenziali del regolamento: Ergonomia / Comfort / Sicurezza / Compatibilità degli indumenti con altre attrezzature o indossati insieme / Durata, invecchiamento / Marcatura e foglio informativo / Indicazione della taglia di chi li indossa.

Non può essere usato da solo ma solo in combinazione ad altre norme.

NF EN 14058 : 2017 - PROTEZIONE TEMPO FREDDO

La norma NF EN 14058 specifica i requisiti e i metodi di prova per le prestazioni degli indumenti di protezione contro gli effetti degli ambienti moderatamente freddi. Per clima freddo si intende l’unione delle condizioni di umidità e vento ad una temperatura ambiente di -5°C e più.

La norma EN 14058 prende in considerazione diversi tipi di indici di prestazione:

NF EN 342 : 2017 - ABBIGLIAMENTO DI PROTEZIONE FREDDO INTENSO

La norma NF EN 342 specifica i requisiti e i metodi di prova per le prestazioni degli indumenti di protezione contro gli effetti degli ambienti caratterizzati da freddo intenso a temperature inferiori a -5°C, in presenza anche di vento e umidità.

La norma distingue tre caratteristiche fondamentali:

NF EN 343+A1 : 2007 - PROTEZIONE CONTRO LA PIOGGIA

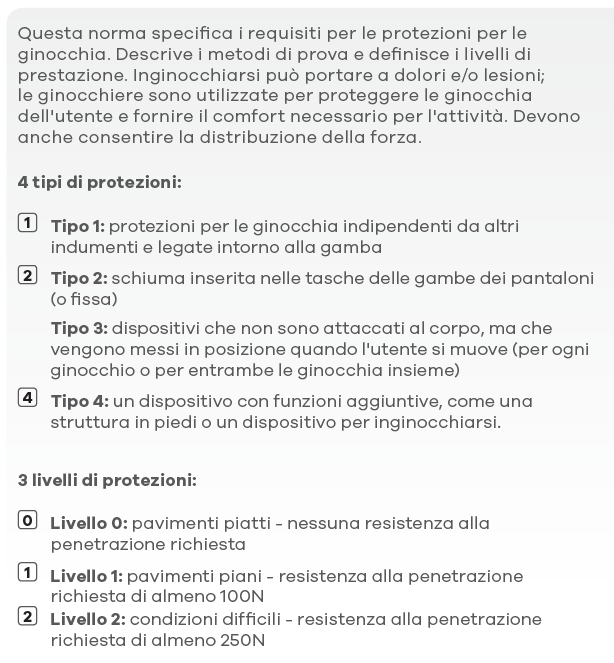

EN 14404 + A1 - RELATIVAMENTE ALLA PROTEZIONE DELLE GINOCCHIA

ISO 20471 - ABBIGLIAMENTO DI SEGNALETICA ALTA VISIBILITÀ

La norma EN ISO 20471 specifica i requisiti per gli indumenti ad alta visibilità per indicare visivamente la presenza dell'utente, soprattutto in condizioni di pericolo, di giorno e di notte.

Molti professionisti possono essere interessati dall'indossare indumenti ad alta visibilità.

L'uso dell'abbigliamento di segnaletica standardizzato EN ISO 20471 è:

- obbligatorio a seconda delle condizioni di lavoro di chi lo indossa (ad esempio in prossimità di strade, in diversi tipi di trasporto (strada, ferrovia), sulle piste degli aeroporti)

- fortemente raccomandato (ad esempio nei cantieri edili, per gli operatori di carrelli elevatori)

Il tessuto fluorescente: permette la visibilità di giorno. Reagisce sotto la radiazione luminosa naturale e trasforma una parte della luce non visibile (UV) in luce visibile.

3 colori approvati: giallo, arancione e rosso in quanto creano un contrasto rispetto all'ambiente naturale.

Il materiale retrorifrangente: permette la visibilità di notte. Riflette un massimo di luce verso la sua fonte (fari del veicolo)

La norma distingue 3 classi (X) : Secondo le superfici minime dei materiali fluorescenti e dei materiali retrorifrangenti per tutte e 3 le classi, più i materiali con caratteristiche combinate (solo per la classe 1)

EN 17353 : 2020 - ATTREZZATURA DI VISUALIZZAZIONE MIGLIORATA PER SITUAZIONI DI RISCHIO MODERATO

Lo standard EN 17353 specifica i requisiti che devono rispettare i dispositivi per la visualizzazione migliorata per rendere più percepibile la presenza dell'utente, soprattutto in situazioni di rischio moderato in caso di luce/illuminazione di giorno come di notte.

INDIVIDUARE LA PROTEZIONE RESPIRATORIA GIUSTA PER L’USO PREVISTO

VALUTAZIONE DEI RISCHI RESPIRATORI

Basata sulla direttiva 2004/37/CE, la direttiva (UE) 2019/983, in vigore a partire da luglio 2021, prevede un abbassamento dei valori limite di esposizione di alcuni agenti cancerogeni o mutageni sul lavoro.

Stabilisce un contesto di principi generali che consentono agli Stati Membri di applicare uniformemente le prescrizioni minime. Inoltre, la direttiva 2004/37/CE non impedisce agli Stati Membri di applicare misure supplementari, come un valore limite biologico.

La norma europea EN 529:2005 determina come si deve selezionare il dispositivo respiratorio giusto in base alla valutazione dei rischi.

Questa norma definisce il “fattore di protezione”, che è per definizione il parametro che esprime il rapporto fra la concentrazione del contaminante nell’ambiente e quella all’interno del dispositivo respiratorio. È importante distinguere fra il fattore di protezione nominale (FPN) e il fattore di protezione attribuito (FPA).

Il fattore di protezione nominale (FPN) è un valore derivato dalla percentuale massima di perdita totale (verso l’interno del dispositivo respiratorio) consentita dalle norme europee.

Il fattore di di protezione attribuito (FPA) è il livello di protezione respiratoria che si puo' ragionevolmente aspettare sul posto di lavoro dal 95% degli utenti di DPI.

Inoltre, un riferimento importante per la scelta del dispositivo respiratorio è il valore limite di esposizione (VLE), che indica le concentrazioni ambientali di sostanze chimiche in sospensione nell’aria al di sotto delle quali la maggior parte dei lavoratori può restare esposta più volte al giorno nella corso della vita professionale, senza effetti nocivi sulla salute.

CONFORMITÀ CON LE STANDARD IN VIGORE

DESCRIZIONE DELLA MARCATURA

LIVELLO DI PERFORMANCE DEI FILTRI ANTIGAS

Per indossare un dispositivo facciale, come una maschera completa o una semimaschera, è necessario accertarsi che la guarnizione aderisca perfettamente al volto.

Gli uomini devono essere ben rasati; è necessario inoltre evitare l’intromissione di capelli, barba o stanghette degli occhiali (altrimenti il fattore di protezione diminuisce).

FILTRI A CARTUCCIA PER LE MASCHERE

I FILTRI ANTIGAS

Proteggono contro i gas e i vapori tossici

TEST DI LONGENITÀ DEI FILTRI ANTIGAS

La durata di un filtro antigas viene testata applicando una portata di gas di prova di 30 L/min, ovvero il volume d’aria respirato ogni minuto da una persona di media corporatura che svolge un lavoro mediamente difficile. Si può calcolare approssimativamente anche rapportando la concentrazione sul posto al tempo minimo di penetrazione richiesto per il tipo di filtro in questione.

CALCOLO DELLA LONGEVITÀ DI UN FILTRO ANTIGAS

SETTORE DI UTILIZZO

A

Gas e vapori di composti organici con punto di ebollizione > 65°C

Esempi di idrocarburi particolari : toluene, benzene, xilene, stirene, trementina, cicloesano, tetracloruro di carbonio, tricloroetilene.

Alcuni solventi vengono spesso utilizzati sotto forma di miscele, come i solventi a base di benzene, le essenze minerali, la trementina minerale, l’acquaragia, la nafta solvente. Altri composti organici: dimetilformammide, fenolo, alcool furfurilico, alcol diacetonico.

Ma anche alcune materie prime e determinati additivi della plastica, come gli ftalati, le resine fenoliche, le plastiche epossidiche e i policlorobifenili sotto forma di isomeri del PCB.

AX

Gas e vapori di composti organici con punto di ebollizione > 65°C

B

Gas e vapori inorganici

Per esempio: biossido di zolfo, cloro, acido solfidrico (H2S), cianuro d’idrogeno (HCN), gas cloridrico (HCl), composti del cianuro, fosforo e acido fosforico.

E

Acidi organici, gas acidi e, in generale, gli acidi grassi come l’acido nitrico, l’acido propionico e l’acido formico.

K

Ammoniaca e derivati organici dell’ammoniaca, ammine organiche come la metilammina, l’etilammina, l’etilendiammina e la dietilendiammina.

P

Particelle, aerosol solidi e liquidi

HG

Mercurio

NO

Vapori nitrosi e biossido d’azoto

CO

Monossido di carbonio

NORMA

I nostri test e certificati si basano sui seguenti standard:

- USA : ANSI Z87:1

- EUROPA : CE EN166:2001

- AUSTRALIA : AS/NZS1337 / AUSTRALIA : AS/NZS1337

- GIAPONE : JIS T 8147 / JAPAN : JIS T 8147

- CANADA : CSA Z94

PROTEZIONI SOLARI IN GRADO DI FILTRARE I RAGGI UV-A E UV-B

Anche quando il cielo è nuvoloso, la protezione UV è fondamentale, perché le nuvole assorbono la luce visibile, ma pochissimo i raggi UV.

Gli occhi sono ancora più esposti quando ci si trova in quota o in ambienti dove i raggi UV sono riflessi dalla neve, dall’acqua o dalla sabbia, ma anche in presenza di riverbero dalle pareti chiare, dai vetri o dagli specchi (per esempio: l’acqua riflette dal 5 al 10% dei raggi UV, la sabbia il 20% e la neve l’85%).

Si consideri anche che la quantità di raggi UV che riceviamo aumenta del 10% ogni 1000 metri). Ecco perché i nostri occhiali Coverguard proteggono per il 99,9 % contro i raggi UV.

CLASSIFICAZIONE DEGLI OCCHIALI DA SOLE COME DA NORMA EN12312-1

NORMA

Le protezioni acustiche individuali (DPI uditivi) sono considerate DPI di categoria III.

Questa categoria raggruppa i dispositivi di protezione contro le lesioni irreversibili o letali.

SCEGLIERE LA PROTEZIONE GIUSTA (DIRETTIVA 2003/10/CE)

Tenere presenti i seguenti parametri:

- Determinazione del tipo di rumore: fisso, fluttuante, intermittente, impulsivo

- Misurazione del rumore sul posto di lavoro: Intensità in (dB) e volume (Hz)

- Determinazione del tempo di esposizione

- Calcolo del livello di attenuazione necessario

Se la performance della protezione è superiore alle esigenze effettive, l’operatore rischia di restare isolato dal suo ambiente di lavoro.

GLI OBBLIGHI DEL DATORE DI LAVORO

Sul posto di lavoro, i valori limite di esposizione al rumore, che non devono essere superati, sono normalmente di 87 decibel (dB) per il livello di esposizione quotidiano o settimanale, considerando l’attenuazione che si può ottenere con le protezioni acustiche.

I valori di esposizione in base ai quali è necessario prendere provvedimenti, ovvero i livelli di decibel a partire dai quali un datore di lavoro è tenuto ad attuare misure particolari, sono stabiliti a 80 dB (valore inferiore) e 85 dB (valore superiore), considerando un livello di esposizione giornaliero o settimanale.

REQUISITI ESSENZIALI IN TERMINI DI PROTEZIONE CONTRO I RISCHI LEGATI AL RUMORE SUL POSTO DI LAVORO

dB(A) = Si tratta di un decibel ponderato A che constituisce un unità di misura del livello di pressione sonora per il rumore ambientale. I fonometri sono programmati per misurare i dBA , con « A » che rappresenta un fattore applicato per riflettere il modo in cui l'orecchio umano sente e interpreta il suono misurato.

DESCRIZIONE DELLA MARCATURA

SPIEGAZIONE DEGLI INDICI DI ATTENUAZIONE

PARTICOLARITÀ PER L’INDUSTRIA ALIMENTARE

I lavoratori dell’industria alimentare hanno esigenze particolari:

- buona protezione acustica;

- tracciabilità del tappo, qualora cadesse in una preparazione.

I tappi 30210, 30211 e 30212 integrano una sfera in acciaio inox del diametro di 2,75 mm, che può essere recuperata mediante un rilevatore di metalli. Sono blu, l’unico colore non classificato come “alimentare”.

NORMA

REQUISITI NORMATIVI PER LA PROTEZIONE DEL CRANIO

PERFORMANCE DIVERSE PER UTILIZZI SPECIFICI

LIVELLO DI PROTEZIONE

LIVELLO DI PROTEZIONE BASSO

LIVELLO DI PROTEZIONE ELEVATO

TYPE 6

Protezione limitata contro i prodotti chimici liquidi

TYPE 5

Protezione contro le particelle solide

TYPE 4

Impermeabile alle polverizzazioni

TYPE 3

Impermeabile ai liquidi

TYPE 2

Impermeabilità limitata al gas

TYPE 1

Impermeabile al gas

NORMA

Prima dell’uso, è sempre necessario che un esperto di sanità e sicurezza sul lavoro esegua l’analisi dei rischi.

Dovrà considerare i tipi di esposizione che il lavoratore potrebbe incontrare (prodotti chimici solidi e liquidi, gas, agenti infettivi, particelle radioattive, zone ATEX, ecc.).

PRESTAZIONI CHIMICHE

PRESTAZIONI MECCANICHE

PRINCIPI GENERALI DEL LAVORO IN ALTEZZA

Quando si parla di lavori in altezza, la prima immagine che ci viene in mente è quella di una persona che utilizza un’imbracatura di sicurezza, ovvero un sistema anticaduta.

In realtà, questo è però l’ultimo metodo da considerare quando si pianifica la prevenzione. Prima di tutto, bisogna infatti cercare di eliminare il rischio di caduta, come previsto per esempio dai 9 principi generali di prevenzione descritti nel Codice del lavoro francese (articolo L. 4121-2).

EVITARE il Lavoro in Altezza - Questo comporta l'eliminazione del rischio di caduta lavorando preferibilmente a terra, utilizzando attrezzi telescopici anziché una scala, di effettuare gli interventi necessari su una macchina solo dopo averla abbassata a livello del suolo o, per esempio, utilizzare i droni per ottenere una visuale dall’alto...

Certo è che, per eliminare l’esigenza di lavorare in altezza, può essere necessario modificare la posizione di lavoro o le procedure.

PREVENIRE la caduta utilizzando Dispositivi di Protezione Collettiva (DPC), come piattaforme, passerelle, parapetti, ponteggi,…

PREVENIRE la caduta utilizzando i Dispositivi di Protezione Individuale, ovvero dispositivi di trattenuta per impedire l’accesso alle zone a rischio di caduta dall’alto.

La logica della gerarchia delle misure di prevenzione privilegia le strutture permanenti anziché quelle temporanee, per quanto concerne la protezione collettiva.

Allo stesso modo, i DPC hanno la precedenza sui DPI.

LIMITARE la distanza e le conseguenze della caduta, – utilizzando un dispositivo di Protezione Anticaduta, più precisamente un dispositivo di Arresto della Caduta. Quest’ultimo è costituito da un’imbracatura anticaduta, da un elemento di connessione anticaduta e da un punto di ancoraggio, per minimizzare la distanza di caduta e le conseguenze (in particolare la forza d’urto).

I DPI anticaduta non impediscono alla persona di cadere, perciò i sistemi di anticaduta sono la soluzione meno indicata per la prevenzione nel caso dei lavori in altezza.

Si può ricorrere ai DPI anticaduta solo se non è possibile modificare la posizione di lavoro attuando piani più idonei, come per esempio le piattaforme individuali, oppure quando non si possono realizzare dispositivi collettivi.

È opportuno scegliere in primis quei sistemi Anticaduta che limitano al massimo la distanza di caduta: per esempio, un punto di ancoraggio situato direttamente sopra la testa, con un dispositivo di tipo retrattile, anziché un cordino con assorbitore a livello dei piedi.

NORME

EN 341: DISPOSITIVI DI DISCESA DI SALVATAGGIO

EN 353: ANTICADUTA MOBILI

- EN 353-1: compreso supporto di sicurezza rigido

- EN 353-2: compreso supporto di sicurezza flessibile

EN 354: CORDINI

EN 355: ASSORBITORI DI ENERGIA

EN 358: CINTURE E CORDINI DI MANTENIMENTO DELLA POSIZIONE DI

LAVORO O DI TRATTENUTA

EN 360: ANTICADUTA RETRATTILI

EN 361: IMBRACATURA ANTICADUTA

EN 362: CONNETTORI

EN 363: SISTEMI DI ARRESTO DELLA CADUTA

EN 364: METODI DI TEST

EN 365: REQUISITI GENERALI DELLE ISTRUZIONI PER L’USO, LA

MANUTENZIONE, L’ISPEZIONE PERIODICA, LA RIPARAZIONE, LA MARCATURA E L’IMBALLAGGIO

EN 397: CASCHI DI PROTEZIONE PER L’INDUSTRIA

EN 795: DISPOSITIVI DI ANCORAGGIO

- Classe A : Ancoraggi fissi

- Classe B : Dispositivi di ancoraggio temporanei e trasportabili (CE)

- Classe C : Linee di Vita

- Classe D : Rotaie orizzontali

- Classe E : pesi morti (CE)

EN 813: CINTURE CON CINGHIE ALLE COSCE

EN 1496: DISPOSITIVI DI SALVATAGGIO PER SOLLEVAMENTO

EN 1497: IMBRACATURE DI SALVATAGGIO

EN 1498: CINGHIE DI SALVATAGGIO

EN 12278: PULEGGE

PULIZIA, ISPEZIONI E MANUTENZIONE

MANUTENZIONE E STOCCAGGIO

- STOCCAGGIO

Conservare i DPI in un locale aerato, al riparo dai raggi ultravioletti, dall’umidità e dagli ambienti corrosivi, preferibilmente in cassette o armadi per gli attrezzi.

- PULIZIA

Pulire le cinghie ed i componenti metallici con acqua e sapone, non utilizzare solventi chimici. Lasciare asciugare al riparo dal sole e da qualsiasi fonte di calore.

IN CASO DI CADUTA

In caso di caduta, smaltire sistematicamente TUTTI i DPI della catena di sicurezza e verificare l’ancoraggio, in caso di ancoraggio fisso o linea di vita permanente. Determinati dispositivi, come quelli di tipo retrattile dotati di cavo, possono essere riparati presso i centri di manutenzione autorizzati dal produttore.

MAINTENANCE

I dispositivi tessili come le imbracature, i cordini, le corde o altri prodotti in metallo, come i connettori / moschettoni non si possono riparare, ma le apparecchiature meccaniche e altri prodotti possono essere sottoposti a una corretta manutenzione, al fine di garantire performance ottimali ed è possibile anche ripararli.

I DPI anticaduta non devono mai essere smontati, modificati o riparati dall’utente. La manutenzione deve essere sempre a cura di un centro di manutenzione autorizzato dal produttore.

- Gli anticaduta retrattili con cavo o cinghia da 6m e +

- I treppiedi

- I verricelli

Contattateci per la manutenzione dei vostri Anticaduta meccanici

ISPEZIONI

A) VERIFICA PRIMA DELL’UTILIZZO

Prima di ogni utilizzo, l’utente stesso deve effettuare un controllo visivo. In pratica, deve analizzare lo stato di usura generale attenendosi a determinati criteri, in funzione del tipo di materiale.

In caso di dubbi, anche minimi, sullo stato di un DPI, è necessario rivolgersi ad una persona competente e, se il dubbio persiste, procedere allo smaltimento.

B) VERIFICA PERIODICA

PERCHÉ? Le regolamentazioni

I Dispositivi di Protezione contro le cadute dall’alto devono essere ispezionati periodicamente, con intervalli non superiori ai dodici mesi. Si tratta di un obbligo previsto dalla norma EN365 “Dispositivi di protezione contro le cadute dall’alto - Requisiti generali delle istruzioni per l’uso, la manutenzione, l’ispezione periodica, la riparazione, la marcatura e l’imballaggio”, ma è anche uno dei nostri requisiti in qualità di produttori.

Quest’obbligo è a carico dell’utente.

CHE COSA? Quali prodotti ispezionare

TUTTI i DPI anticaduta vengono ispezionati come previsto dalle norme pertinenti, perciò tutti i nostri Anticaduta Coverguard sono interessati:

Imbracature di sicurezza - Cordini - Anticaduta mobili con corda - Anticaduta retrattili con cinghia e cavo - Connettori e moschettoni - Punti di ancoraggio - Treppiedi e verricelli per spazio confinato.

QUANDO? Frequenza delle ispezioni

Almeno una volta ogni 12 mesi. I 12 mesi si contano dalla data del primo utilizzo, che deve essere annotata nel registro di sicurezza. Se non è stata annotata la data della messa in servizio, si deve considerare la data di acquisto o di produzione. Questo controllo è documentato e registrato.

Raccomandiamo di fare ispezionare i DPI anticaduta qualora si nutrisse anche il minimo dubbio e dopo utilizzi intensi.

CHI? Una persona competente

Come da EN365: “Una persona che conosca i requisiti vigenti riguardo alle ispezioni periodiche, nonché le raccomandazioni e le istruzioni del produttore applicabili al componente, al sottosistema o al sistema da verificare.”

Effettuiamo l’ispezione dei nostri Anticaduta, contattate il vostro referente Coverguard!

COME? Il risultato

Il risultato delle ispezioni periodiche deve essere annotato in un apposito “registro di sicurezza”.

Se il dispositivo non supera i controlli, è necessario procedere allo smaltimento. Il materiale dovrà essere distrutto.